Pourquoi il est indispensable d’effectuer des tests rigoureux sur les régulateurs de pression

Pourquoi la sécurité des régulateurs de pression industriels exige d’effectuer des tests rigoureux

Partout dans le monde, on utilise des déverseurs et des détendeurs dans des environnements industriels très divers. Souvent, ces dispositifs se doivent de fonctionner sans la moindre défaillance dans des conditions difficiles, que ce soit près de l’équateur ou sous les climats beaucoup plus froids des régions polaires.

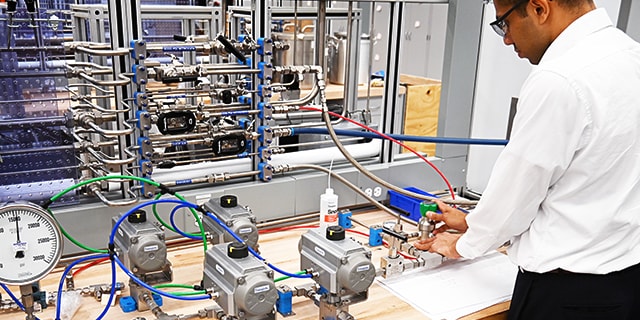

Comment être certain des performances d’un régulateur ? Au moment de choisir des régulateurs de pression pour vos systèmes fluides industriels, il peut être important de demander à votre fournisseur comment il valide la preuve de performance de ses produits. On pourra, par exemple, faire confiance à des régulateurs qui ont montré des performances élevées dans une série de tests rigoureux pour résister durablement à des conditions d’exploitation difficiles.

Une conception méticuleuse et des essais en laboratoire bien pensés peuvent faire la différence entre la réussite et l’échec. Nous allons voir pourquoi.

Les méthodes d’essai des régulateurs

Les méthodes d’essai des régulateurs

Tous les fournisseurs de régulateurs n’effectuent pas leurs essais de la même façon. Il n’existe pas d’essai standard portant sur des caractéristiques de performance communes et reconnues dans tous les secteurs d’activité, ce qui conduit à de grandes disparités dans la rigueur des tests effectués d’un fabricant à l’autre.

Au moment de choisir des régulateurs de pression pour vos systèmes fluides industriels, demandez à votre fournisseur comment il valide la preuve de performance de ses produits.

Une approche adaptée des essais réalisés pour tester diverses caractéristiques de performance est nécessaire pour savoir si un régulateur fonctionnera comme prévu dans les conditions les plus extrêmes. Une bonne méthode consiste à utiliser un modèle prédictif pour prévoir théoriquement ces critères de performance, puis de démontrer ces prévisions théoriques en procédant à des essais pratiques. Les essais suivants figurent pami les plus importants :

Les essais d’éclatement. Le premier des critères de performance d’un régulateur de pression est sa capacité à rester étanche lorsqu’il fonctionne. Grâce aux essais d’éclatement – qui peuvent être effectués à des pressions dépassant de loin la pression d’exploitation prévue –, les ingénieurs d’études pourront avoir la certitude que leurs produits se comporteront parfaitement à la pression nominale annoncée. Les régulateurs les plus fiables sont souvent conçus pour rester performants à des pressions de service plusieurs fois supérieures à leur pression nominale.

Les régulateurs les plus fiables sont souvent conçus pour rester performants à des pressions de service plusieurs fois supérieures à leur pression nominale.

Les essais de dynamique des fluides. Imaginez un détendeur chargé d’abaisser la pression de 6000 psi, soit environ 413 bar, à 100 psi, soit 7 bar environ. Pour que la pression de sortie reste stable et fiable, il est important que les concepteurs repèrent les possibles obstacles à l’écoulement ou les points où la pression est susceptible d’augmenter à l’intérieur du détendeur. Comme la pression souhaitée à la sortie est mesurée au niveau de la membrane, les moindres irrégularités à l’intérieur du détendeur peuvent engendrer des pertes de charge au niveau de la sortie et faire perdre de son efficacité au dispositif.

La modélisation par ordinateur de la dynamique des fluides (CFD) et les essais de débit sont parmi les principales méthodes utilisées par les fabricants pour étudier les zones sous pression à l’intérieur du détendeur et pour s’assurer que le dispositif mesure avec précision – et, par là même, régule parfaitement – la pression de sortie conformément aux spécifications du système. La CFD s’appuie sur l’analyse numérique et les structures de données pour étudier et résoudre des problèmes en rapport avec la pression et le débit des fluides. En déterminant ces possibles incidences sur la pression, les ingénieurs sont plus à même de concevoir avec précision un détendeur dont la pression de sortie correspond aux caractéristiques nominales du produit, ce qui, au bout du compte, est un indicateur de la qualité du détendeur.

Les essais sur l’effet de la pression d’alimentation. On appelle effet de la pression d’alimentation (SPE), ou dépendance, la variation de la pression de sortie due à une variation de la pression d’entrée. Si la pression d’entrée diminue, on observe alors une augmentation de la pression de sortie. À l’inverse, si la pression d’entrée augmente, la pression de sortie diminue.

Le SPE concerne la plupart des détendeurs à divers degrés et il incombe au fabricant de prévoir et de limiter cet effet. La plupart des fabricants fournissent à leurs clients un chiffre qui indique la variation de la pression de sortie en fonction de la variation de la pression d’entrée. Pour que cette valeur soit la plus petite et la plus précise possible, il est indispensable de procéder à des essais pour déterminer ce SPE lors de la conception d’un détendeur.

Les essais de durée de vie. Une fois installé, un régulateur de pression est censé fonctionner des années pendant lesquelles il sera actionné de nombreuses fois. Pour avoir la certitude qu’un régulateur atteindra la durée de vie prévue, on peut effectuer toute une série d’essais.

Ceux-ci peuvent être effectués sur un banc où les ingénieurs feront varier la fréquence des cycles, laquelle pourra parfois atteindre 120 cycles par seconde. L’objectif est de déterminer quand et où vont apparaître les premiers signes d’usure susceptibles de nuire aux performances du régulateur. Forts de ces connaissances, les ingénieurs peuvent ainsi concevoir des régulateurs plus robustes en se basant sur des schémas d’usure prévisibles.

Un régulateur de pression est censé fonctionner des années pendant lesquelles il sera actionné des millions de fois.

Les essais thermiques. Les régulateurs de pression doivent pouvoir fonctionner dans de nombreux environnements différents. C’est pourquoi le développement et la conception d’un produit de qualité exigent de tester ses performances dans différentes conditions de température.

Les régulateurs en acier inoxydable, par exemple, sont couramment utilisés dans de nombreuses applications industrielles générales et présentent des performances prévisibles dans la plupart des situations. Toutefois, les températures extrêmes peuvent avoir une incidence sur l’efficacité des joints. Des températures très élevées peuvent provoquer la dilatation de certains élastomères. À l’inverse, ces matériaux ont tendance à se rigidifier et à se contracter sous l’effet de températures très basses. Chaque situation peut nuire à l’étanchéité du régulateur et, par conséquent, à sa fiabilité.

Ce que des essais rigoureux signifient pour vous

En définitive, la fiabilité de tout composant d’un système fluide industriel se mesure à ses performances en situation réelle. Les régulateurs de pression doivent donc permettre aux opérateurs d’exercer un contrôle optimal, précis, fiable et sûr de la pression dans un système.

La conception du produit d’un fabricant et les protocoles d’essai utilisés par celui-ci vont déterminer la capacité d’un régulateur à remplir cette fonction. Au moment de choisir des régulateurs pour votre système, il est utile de consulter votre fournisseur pour savoir comment ses produits sont conçus et testés pour répondre aux enjeux de performance les plus exigeants dans le monde réel. Nos spécialistes des régulateurs chez Swagelok se feront un plaisir de vous renseigner à ce sujet. Grâce à l’expérience que nous avons accumulée dans de nombreuses applications des régulateurs de pression en milieu industriel, nous pouvons vous aider à évaluer vos besoins en la matière et à trouver la solution la plus adaptée qui contribuera à la réussite de votre projet.

Articles Liés

Comment choisir un régulateur de pression

Apprenez à différencier les types de régulateurs couramment utilisés dans les systèmes d’analyse et les systèmes fluides industriels, et découvrez comment choisir le régulateur adapté aux besoins de votre système.

Installation d’un déverseur : conseils pour les ingénieurs responsables d’un système d'échantillonnage

Lorsqu'il est bien réglé, un déverseur peut réguler efficacement la pression amont dans la ligne de process d’un système d'échantillonnage. Découvrez comment concevoir et réaliser correctement une ligne de process contenant un déverseur.

Comment utiliser un détendeur pour réduire le temps de réponse d’un système d’instrumentation analytique

Le temps de réponse d’un système d’analyse est souvent sous-estimé ou mal compris. L’utilisation d’un détendeur permet de réduire ce temps de réponse. Découvrez comment maîtriser le temps de réponse de votre système d’analyse grâce aux conseils d’experts de Swagelok.