ミディアム・プレッシャー継手 FKシリーズとは

FKシリーズ継手は独自の設計特性を備えており、正しく取り付けると重要なオイル/ガス・アプリケーションにおいて長年にわたって信頼性の高いパフォーマンスを発揮します。FKシリーズ継手の漏れの無いパフォーマンスによって、全体的なシステム効率が向上するほか、潜在的な排出物を削減することで、環境への影響を軽減することができます。

FKシリーズ継手は独自の設計特性を備えており、正しく取り付けると重要なオイル/ガス・アプリケーションにおいて長年にわたって信頼性の高いパフォーマンスを発揮します。FKシリーズ継手の漏れの無いパフォーマンスによって、全体的なシステム効率が向上するほか、潜在的な排出物を削減することで、環境への影響を軽減することができます。

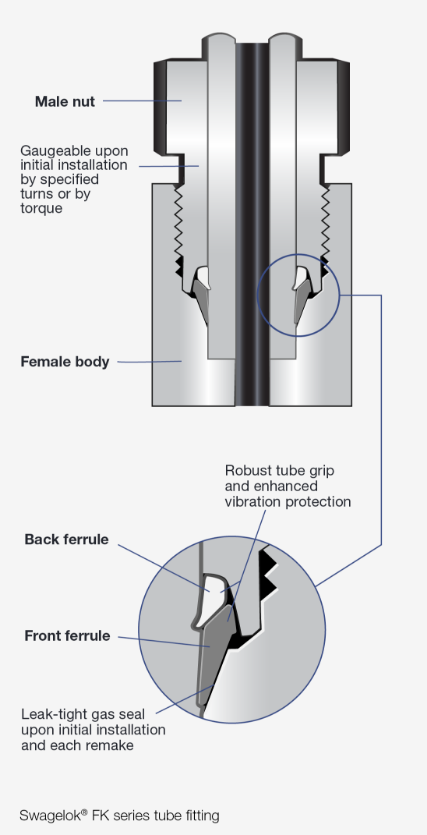

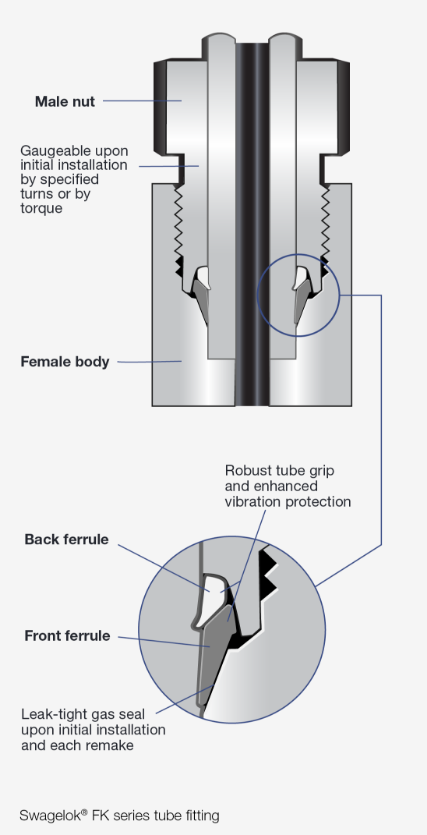

この断面図は、2個のフェルールを使用した継手が最適なシールを形成するしくみを示しています。

耐振継手

FKシリーズ継手のヒンジ・コレット機能により、継手がわずかに動く余裕を持たせつつ(「スプリング・バック」)、グリップ力を維持することで、優れた耐振性が実現します。このような耐振継手を使用すると、オペレーションによる振動に常時さらされるアプリケーションにおける信頼性を向上させることができます。また、スプリング・バックがあることで、継手による接続部は金属合金の膨張や収縮につながりかねない熱変化にも持ちこたえることができるため、パフォーマンスが低下することはありません。この設計によって、油田を往復する船舶の縦揺れや横揺れによる漏れを低減することもできます。

漏れの無いガス・シール

FKシリーズ継手は、チューブに沿った接触部および継手に沿った接触部の2つのゾーンから成る長いシール面を形成します。これらの接触面にわずかに角度をつけて最適な応力レベルを生み出すことで、妥協のないシール性を維持します。FKシリーズ継手は、2個のフェルールを使用してこのようなシールを実現しています。つまりフロント・フェルールは長い接触面を形成し、バック・フェルールはチューブをしっかりとグリップしつつ、独自の面シールを形成します。フロント・フェルールの長い表面を精密に機械加工することで、さらに信頼性が高く、ガス漏れの無いシールが実現するのです。

理想的なグリップ強度

FKシリーズ継手には、2個のフェルールを使用したコレット式のメカニカル・グリップ構造を採用しています。これは、強力にチューブをグリップすることが求められる継手にとって理想的な設計と言えます。硬化処理を施したフロント・フェルールによって、継手がチューブを機械的に絞り込むことで、非常に高い圧力に対応することが可能になります。こうした表面硬化処理を行ったフェルールを採用することで、妥協が許されないアプリケーションにも対応可能な優れたグリップ強度が生まれるのです。

最適なサイズ

FKシリーズ継手は最大1 インチまでのサイズがあり、今日の堀削方法に求められる過酷な深度にも対応します。大きなサイズの継手であれば、非常に深いところまで掘削するプラットフォームでも大流量を実現することができるため、他のオイル/ガス用継手にはない効率性を得ることができます。

再取り付けが可能

FKシリーズが他の継手と異なる点は、めす継手ボディ、おすナット、そしてあらかじめ向きを合わせたフェルールが使用されていることです。この構造により、独自のダイナミック・ウェッジが形成されます。このダイナミック・ウェッジにより、トルク値による再取り付けが可能で、初回取り付け時はゲージによる締め付け度の確認が可能になります。2個のフェルールを使用した継手はしっかりとチューブを絞り込み、初回取り付け時や再取り付けのたびにガス漏れの無いシールを形成します。

オイル/ガス・アプリケーションにFKシリーズ継手エンド・コネクションを使用するのは有益ですが、それは継手単体はもちろん、中圧用トラニオン型ボール・バルブ(Swagelok FKBシリーズ)に組み込んでも変わりません。FKBシリーズ・バルブを使用すると、確実に締め切ることができます(最高使用圧力:137.8 MPa)。先進的な設計を採用したことで、シールの摩耗を低減し、過酷な海洋環境においてオペレーターが求める信頼性を実現することができます。

オイル/ガス装置メーカーが、FKシリーズ継手エンド・コネクションのFKBシリーズ・バルブをHPUに使用したことでメリットを得た事例を動画でご覧ください。

比較:FKシリーズ継手とコーン&スレッド継手

コーン&スレッド継手は、高い圧力に対応できることから、以前から重要なオイル/ガス・アプリケーションに採用されてきました。しかし、FKシリーズ継手と比較すると、コーン&スレッド継手には、非効率性や追加のメンテナンスにつながるような欠点があります。

組み立て

コーン&スレッド継手を取り付ける際は、専門知識や経験が必要な上、取り付け工程では多大な労力や時間を要する場合があります。また、専用のツールや材料(コーン加工用ツール、切断工程で摩擦を軽減するための切削潤滑液など)も必要になります。これに対し、FKシリーズ継手は、市販のレンチおよびバイスがあれば、適切に取り付けることができます。FKシリーズ継手は、同等のコーン&スレッド継手と比べておよそ1/5の時間で取り付けることができ、初回から漏れの無いシールを形成します。

メンテナンス

FKシリーズ継手は、初回の取り付けを正しく行うことで漏れの無いシールを形成するほか、その後の手直しも最小限で済むため、メンテナンスの全体的なコストを大幅に削減することができます。一方コーン&スレッド継手は、時間が経つにつれて自然と緩みが生じて外れることがあるため、追加の対応が必要になります。通常のトップサイド取り付けにコーン&スレッド継手を使用した場合、初回の取り付けから圧力試験までの間で、接続部のおよそ20%に手直しが必要になると推定されています。これに対し、FKシリーズ継手は適切に取り付けさえすれば、手直しはほとんど不要です。取り付け手順がシンプルな上、ギャップ検査ゲージを使用して取り付け状態を確認することができるためです。

複雑性

衝撃や振動が頻繁に発生するシステムでコーン&スレッド継手を使用する場合、耐振部品が別途必要になります。耐振グランドを使用しなかった場合、または準備や取り付け工程を熟知していない作業者が取り付けた場合、コーン&スレッド継手はオペレーターの想定よりもはるかに早く漏れが発生するおそれがあります。FKシリーズ継手は振動に強い設計を採用しているため、別途部品を使用しなくても漏れが生じることはありません。

使用事例:時短の積み重ねによる効率化

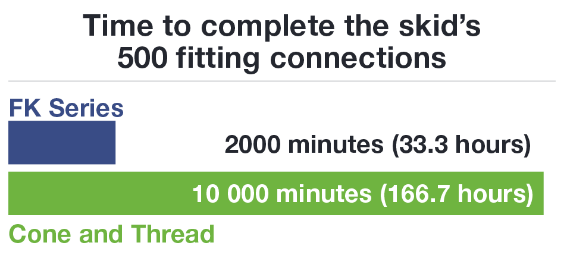

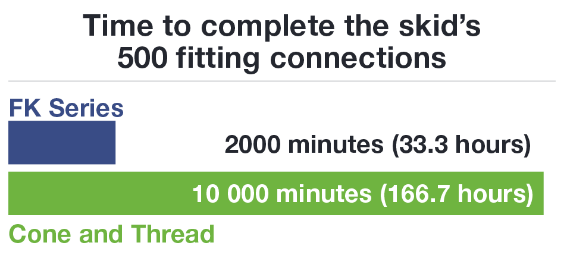

コーン&スレッド継手の代わりにFKシリーズ・オイル/ガス用継手を選択すると、時間を大幅に節約することができます。これは、パッケージやプロジェクトの期限が二転三転し、製作の時間的余裕がないという場合には、特に重要です。オフショア・トップサイドのアプリケーション向けに中圧スキッド・パッケージを製作するケースを考えてみましょう。スキッドには316ステンレス鋼製のチューブおよび継手を使用し、ベテラン作業員が1人でスキッドの500か所の接続作業を行うとします。

いずれのオイル/ガス用継手を選択しても、取り付け作業に要する時間は、チューブ・サイズ、材質、取り付け作業者のスキル・レベルによって変わります。

FKシリーズ継手の取り付けに要する時間は、開始から完了までおよそ1分というところです。標準的なコーン&スレッド継手の取り付けには、その5倍にあたる5分ほどかかることもあります。

スキッドの500か所を接続するのに要する合計時間は、コーン&スレッド継手が10,000分(166.7時間)かかるのに対して、FKシリーズ継手であれば約2000分(33.3時間)で済むということになります。

各継手を取り付ける様子を動画で見比べると、その違いは明らかです。

コーン&スレッド継手とFKシリーズ・オイル/ガス用継手との違いにつきましては、こちらの コラム記事 をご参照ください。

材料選定に関する留意点

オイル/ガス・プラットフォームは、常に腐食の懸念がある過酷な環境でオペレーションを行っているため、重要部品を指定する際は材料選定が重要になります(詳細につきましては本記事をご参照ください)。腐食の問題から資産を保護するべく、FKシリーズ継手には合金2507、合金625、316ステンレス鋼など複数の材質オプションを取り揃えています。

特に高塩化物アプリケーションにおいて優れた耐食性を発揮する合金2507を使用すると、海洋プラットフォームにおける問題を防止することができます。ニッケル、モリブデン、クロム、窒素、マンガンを含むため、全面腐食、孔食、すき間腐食、応力腐食割れ(SCC)に対して極めて高い耐性を発揮すると同時に、溶接性も維持します。さらに、合金2507は高い耐力および引張強さを有していることで、より高い圧力まで使用できるため、薄肉チューブをFKシリーズ継手に取り付けても高圧に対応し、大流量の流体にも対応します。

コスト効率が良くニーズに適した材料の最適な組み合わせを選定する際は、スウェージロックの材料科学専門スタッフにご相談ください。腐食につながる要因や腐食に強い材料特性に関する深い知識を基に、選定をサポートします。

今日のオイル/ガス・アプリケーション向けの優れた選択肢

今日のアップストリーム・オイル/ガス事業者が直面する課題を見ると、過酷なアプリケーションにおいて高いパフォーマンスを発揮できる高い品質および信頼性を備えた部品が必要であることがわかります。この部品には、過酷な環境においても効率的なオペレーションを実現するべく最適化されたオイル/ガス用継手が含まれます。

Swagelok FKシリーズ継手 を使用し、メンテナンス・コストの削減、生産のスピードアップ、漏れ低減による環境への影響の軽減を図ることで、オペレーション全体にわたって安全性の向上を実現することができます。FKシリーズ継手は頑丈な設計、シンプルな取り付け工程、高性能な合金を採用したことで、今日のアップストリーム・オイル/ガス産業の過酷な環境に適した選択肢となっています。さらに、FKシリーズ継手は、専門的なトレーニング、現場での評価、設計/取り付けといったさまざまなサービスと共にお届けします。

高度な継手技術を利用して、取り付け作業の効率化やアプリケーションの信頼性向上を図る方法につきましては、オイル/ガス流体システム専門スタッフにお問い合わせください。

アップストリーム・オイル/ガスの専門スタッフに問い合わせる