金属材料の腐食とその対策: 耐食性に優れた材料を選定する

金属材料の腐食とその対策:耐食性に優れた材料を選定する

一般的なオフショア・プラットホームには、総延長およそ15,000 メートルにも及ぶチューブ、20,000個を超える流体システム・コンポーネント、10,000個以上の継手が使用されている上、8,000カ所にものぼる接続個所が存在します。よって、材料を選定する際は、耐食性に優れた金属を選ぶことが重要です。

腐食対策に有効な材料を指定する際は、さまざまな点を考慮する必要があります。材料そのもの以上に考慮すべき点があるといっても過言ではないでしょう。流体システム・コンポーネントを長期にわたって使用するには、材料や製造の品質が重要ですが、材料科学の専門知識を持ち、材料選定の意思決定をサポートしてくれるプロバイダーを見つけることも、腐食に強い流体システムを構築する上で大きな違いが生まれます。

品質管理措置

品質管理措置

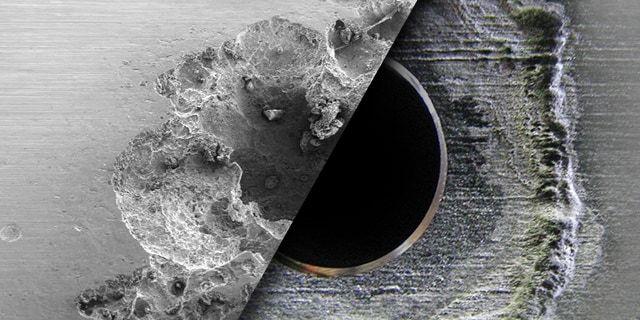

特定の条件下では、ほぼすべての金属に腐食が生じます。金属原子が流体によって酸化すると腐食し、金属表面が損耗していきます。コンポーネントやチューブなどの表面の厚みが失われると、機械の不具合が発生する確率も高まります。腐食にはさまざまなタイプがあります。お使いのアプリケーションに適した材料を選定する際は、腐食のタイプ毎にリスク要因が異なることを考慮してください。

材料の化学成分によって耐食性は変わりますが、材料の欠陥による不具合を減らす上で最も重要となるポイントのひとつは、使用する材料の総合的な品質です。バー・ストックの選定からコンポーネントの最終検査に至るまで、品質は各プロセスの鍵を握っています。

耐食性に優れた材料の選定方法につきましては、材料セレクション・ガイドをご覧ください。

材料のプロセス管理および検査

最も有効な問題防止策は、あらかじめ問題を洗い出しておくことです。腐食対策としてプロセス管理やバー・ストック検査を含む厳密な品質管理措置を実施しているサプライヤーを使用することも、有効な防止策のひとつとなります。検査にはいろいろな方法があります。目視検査で表面に欠陥が無いか調べる方法から、非破壊検査技術を使用する方法、特殊な検査で腐食に対する脆弱性を検出するという方法もあります。

次の動画では、スウェージロックの原材料施設を紹介しています。

厳格な材料品質の検証プロセスをご覧ください。

その他に、サプライヤーの協力を得て材料の適合性を検証し、材料の成分中に含まれる特定の元素レベルを調べるという方法もあります。合金の耐食性、強度、溶接性、延性は、金属の配合割合が決め手となります。例えば、316ステンレス鋼に含まれるニッケル(Ni)およびクロム(Cr)の量を、ASTMインターナショナル(旧:米国材料試験協会)が規定する値よりも増やすことで、耐食性を高めることができます。サプライヤーは、材料の化学成分を提供し、国際標準化機構(ISO)やASTMインターナショナルが定める基準を順守していることを示す義務があります。

製造時

製造工程の各ステップにおいて、サプライヤーがコンポーネントの検査を行うのが理想といえます。最初に、作業指示がきちんと守られていることを確認します。コンポーネントが完成したらテストを行い、すべての部品が正しく組み立てられているか調べ、機能に支障が出るような欠陥の有無を目視で検査します。さらにテストを行い、漏れが生じることなく仕様通りにコンポーネントが機能することを確認します。

材料科学の知識

材料科学の知識

材料や完成したコンポーネントが性能基準を満たしていることが確認できたら、次は 適切な選定を行う ことで使用環境における懸念事項に対処することです。材料科学の下地があるサプライヤーは、こういったところで差が生まれます。

技術面から言えば、機械的特性や材料の適合性などの要因を考慮することで、適切な選択をすることが可能になります。

機械的な特性

機械的な特性

材料の機械的特性には、耐力、引張強さ、延性などが含まれます。強度が高い材料から製造したコンポーネントであれば、高圧下でも問題なく機能します。

材料の適合性

材料の適合性

腐食は、多大な損害につながるおそれがあります。NACEインターナショナルによる最近の試算では、 オイル/ガス業界 が腐食に費やした総コストは年間で14億米ドルにも達しています。しかし目視で腐食を特定し、チェックが必要なポイントを理解していれば、リスクを最小限に抑えることが可能です。エンジニアが腐食を予測して 最適な材料を選定 できれば、システムの完全性、アセットの寿命、性能、安全性の改善を図ることができるのです。

お使いのアプリケーションに対する腐食の影響を減らす手順は以下の通りです:

- 腐食のタイプを識別する(外観や発生している場所、発生原因などから)

- 耐食性のある材料を選定する

- 腐食が起きる可能性があるエリアを最小限にし、適合性がない金属同士が接触する個所を減らす

- サポートやクランプはもちろん、チューブもすべて適切なものを選定し、腐食の可能性を低減する

継続的なサポート

高品質の材料から製造した流体システム・コンポーネントを取り付けるというのは、ほんの第一歩にすぎません。ユニットやシステムをできるだけ長く使用するには、購入後も継続的なサポートが欠かせないのです。アプリケーションの問題を熟知し、材料に費やしたコストに見合うソリューションの提案・サポートを行ってくれるサプライヤーを選ぶことをお勧めします。

例えばスウェージロックでは、材料科学と冶金工学の博士号を持つ専門スタッフによる 材料科学トレーニング を提供しています。本トレーニング・コースを通じて、適切な材料から製造したコンポーネントを選定し、過酷な最終使用環境において長期的なパフォーマンスを実現するのに必要な知識を習得することができます。トレーニングの詳細や、耐食性に関するガイダンスが必要な場合は、以下のボタンからお問い合わせください。

関連コラム

最適な材料を選定し、安全性の向上およびコストの削減を実現する

オフショア・プラットフォームにおけるチューブやチューブ継手の材料を適切に選定することで、各種アプリケーションにおけるコストの削減や安全性の向上を実現することができます。

孔食とすき間腐食の違いを見分ける

チューブ・システムで発生しているステンレス鋼の腐食は、オイル/ガス企業に毎年多大な損害をもたらしています。 今回は、数ある腐食タイプの中でも特に一般的な孔食とすき間腐食を取り上げ、両者を識別する方法、ならびに防止する方法を紹介します。