Korrosionsbeständige Werkstoffe

Korrosionsbeständigkeit und Prüfung von Werkstoffen

Eine Offshore-Plattform kann aus nahezu 15.000 m Rohren, über 20.000 Fluidsystemkomponenten, 10.000 Verschraubungen und 8.000 mechanischen Anschlüssen bestehen. Daher sollte bei der Wahl des Werkstoffs unbedingt darauf geachtet werden, dass diese korrosionsbeständig sind.

Bei der Bekämpfung von Korrosion sind mehrere Aspekte wichtig. Es geht dabei nicht allein um den Werkstoff selbst. Für die Langlebigkeit von Komponenten eines Fluidsystems spielen die Qualität der Werkstoffe und der Fertigung zwar eine große Rolle. Doch auch die Wahl eines Anbieters mit entsprechender Expertise im Bereich Werkstoffwissenschaften kann entscheidend sein, damit Sie bei der Auswahl geeigneter korrosionsbeständiger Werkstoffe für Ihre Systemanforderungen die richtige Entscheidung treffen können.

Was sind die Ursachen für Korrosion?

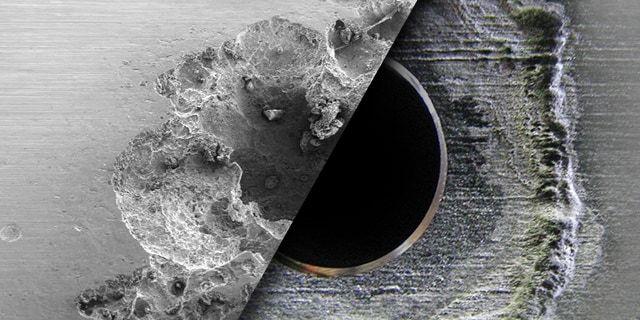

Korrosion entsteht, wenn ein Metallatom durch ein Fluid oxidiert, was zu einem Materialverlust auf der Metalloberfläche führt. Dadurch reduziert sich die Wandstärke des Bauteils (z. B. des Rohrs) und das Risiko eines mechanischen Versagens steigt. Nahezu jedes Metall ist unter bestimmten Voraussetzungen anfällig für Korrosion. Die Auswahl der geeigneten korrosionsbeständigen Werkstoffe für eine bestimmte Anwendung erfordert eine sorgfältige Bewertung der potenziellen Risiken, die durch unterschiedliche Korrosionsarten entstehen können.

Neben der chemischen Zusammensetzung eines Werkstoffs, die sich unmittelbar auf die Korrosionsbeständigkeit auswirkt, kommt es auch auf die Gesamtqualität des eingesetzten Werkstoffs an, um Schäden aufgrund von Materialversagen zu vermeiden. Angefangen bei der Qualitätsprüfung des Stangenmaterials bis hin zur finalen Abnahmeprüfung der Bauteile sollte die Qualität bei jedem Vorgang eine Rolle spielen.

Sie möchten mehr zum Thema Werkstoffauswahl erfahren, um Korrosion vorzubeugen?

Qualitative Prüfung korrosionsbeständiger Werkstoffe

Am effizientesten lässt sich ein Problem vermeiden, wenn man es direkt an der Wurzel packt. Der Werkstoffprüfung kommt hier eine wichtige Rolle zu. Man kann sich zum Beispiel vom Hersteller bestätigen lassen, dass dieser strenge Qualitätskontrollmaßnahmen für einen wirksamen Korrosionsschutz einsetzt – von der Prozesskontrolle bis zur Prüfung des Stangenmaterials. Es gibt verschiedene Wege, die Qualität eines Werkstoffs zu prüfen. Mit Sichtkontrollen wird z. B. die Oberfläche auf Mängel untersucht, mit speziellen zerstörungsfreien Prüfverfahren lässt sich die Korrosionsanfälligkeit bestimmen.

Rundgang durch unsere Anlage für Rohmaterialien: Warum die Prüfung der Werkstoffqualität so wichtig ist.

Warum sind Werkstoffprüfungen so wichtig?

Hersteller sollten ihre Bauteile in jedem Produktionsschritt einer Qualitätsprüfung unterziehen. Dabei sollte zunächst geprüft werden, ob die einschlägigen Vorgaben für die Fertigung befolgt wurden. Nach Fertigstellung der Bauteile sollte mit entsprechenden Tests untersucht werden, ob die Teile ordnungsgemäß gefertigt und frei von sichtbaren Mängeln bzw. Fehlstellen sind, die ihre Leistungsfähigkeit beeinträchtigen könnten. Abschließend sollte anhand zusätzlicher Tests die beabsichtigte Funktionstüchtigkeit und Leckagedichtheit geprüft werden.

Wie wichtig ist es, dass Anbieter im Hinblick auf Korrosionsbeständigkeit über umfassende Expertise im Bereich der Materialwissenschaften verfügen?

Denn die Berücksichtigung der mechanischen Eigenschaften und der Beständigkeit des Werkstoffs lässt Sie letztlich fundierte Entscheidungen treffen.

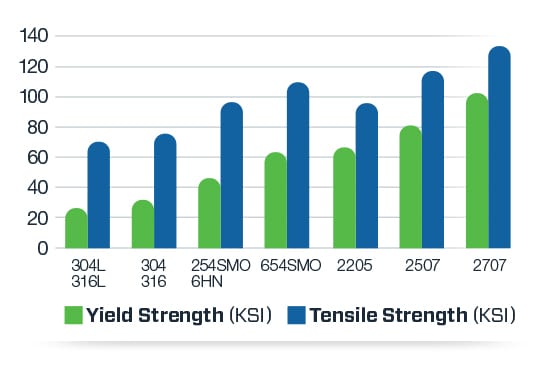

Welche mechanischen Eigenschaften sollten bei der Auswahl korrosionsbeständiger Werkstoffe berücksichtigt werden?

Warum ist die Auswahl korrosionsbeständiger Werkstoffe von Bedeutung?

Mit diesen Schritten lässt sich das Korrosionsrisiko in Anwendungen auf ein Minimum reduzieren:

- Ermittlung verschiedener Korrosionsarten – wie sieht Korrosion aus, wo tritt sie auf und was sind die Ursachen

- Auswahl korrosionsbeständiger Werkstoffe

- Reduzierung der Anzahl an korrosionsanfälligen Stellen und Verringerung der Kontakte mit inkompatiblen Metallen

- Spezifikation aller verbauten Komponenten, von den Halterungen über die Klemmen bis hin zu den Rohren, um Korrosionsrisiken zu minimieren

Wie wichtig ist eine langfristige Unterstützung durch Ihren Anbieter?

Um eine hohe Lebensdauer Ihrer Anlagen zu erreichen, sollten Sie auch nach dem Kauf kompetente Unterstützung in Anspruch nehmen. Denn letztlich ist die Auswahl hochwertiger korrosionsbeständiger Fluidsystemkomponenten zwar ein erster wichtiger Schritt, allerdings ist es mindestens genauso entscheidend, dass Sie einen Anbieter wählen, der Ihre Anwendung kennt und passende Empfehlungen sowie Lösungen zum langfristigen Schutz Ihrer Anlagen bereitstellen kann.

Wir bieten beispielsweise ausführliche Werkstoffschulungen von hochqualifizierten Experten für Werkstoffwissenschaften und Metallurgie. Mit diesen Schulungen werden Fluidsystembetreiber dabei unterstützt, die geeigneten Werkstoffe für ihre Komponenten auszuwählen, um auch in anspruchsvollen Anwendungsumgebungen einen langfristigen Systembetrieb zu gewährleisten. Klicken Sie auf den untenstehenden Link, um sich für eine Schulung anzumelden oder um mehr über das Thema Korrosionsbeständigkeit zu erfahren.

Die Ingenieure von Swagelok stehen Ihnen für alle Fragen zum Thema Korrosion auch vor Ort zur Verfügung.

In Verbindung stehende Artikel

Optimierte Werkstoffe: Der Schlüssel zu mehr Sicherheit und Kostenersparnissen

Erfahren Sie, wie die Eigentümer von Offshore-Plattformen die Auswahl der Werkstoffe für ihre Rohre und Rohrverbindungen optimieren können, damit in einer Vielzahl von Anwendungsfällen die Kosten überschaubar bleiben und die Sicherheit steigt.

Lochfraß oder Spaltkorrosion: Die Unterschiede erkennen

Edelstahl-Korrosion in Rohrsystemen ist jedes Jahr eine der Hauptursachen für Gewinnverluste von Öl- und Gasunternehmen. Mithilfe der Tipps von Swagelok Experten erfahren Sie, wie Sie Lochfraßkorrosion und Spaltkorrosion, die zwei Hauptarten von Korrosion, erfolgreich identifizieren und bekämpfen.

Die Bedeutung der Materialauswahl

Lernen Sie die Faktoren kennen, die zu Korrosion und anderen materialbedingten Problemen beitragen, und wählen Sie Materialien aus, die in Ihren Anwendungen eine lange Lebensdauer gewährleisten.