クローズド・ループ・サンプリング・システム:排出物を削減する方法

サンプリング時のフュージティブ・エミッションを削減するには? クローズド・ループ・システムという選択肢があります

Matt Dixon、グローバル技術主幹、スウェージロック

精製所やケミカル・プラントでは、さまざまな場所で大気中に排出物が放出されるといった想定外の事態が発生することがあります。世界各地で規制措置の厳格化が進む中、プラントではこうしたフュージティブ・エミッション(排出物の漏れ)を完全に排除するとまでは言わなくても、削減することがかつてないほど求められています。

実質ゼロ排出を達成するのは、非常に困難な課題です。アプリケーションによっては、主要なプロセスのインフラを大幅に見直す必要があるかもしれません。しかし、他にも達成可能なソリューションは存在します。例えば、大規模な施設内にいくつも存在するグラブ・サンプリング・ポイント(またはスポット・サンプリング・ポイント)を考えてみましょう。サンプリング手順、サンプリング・システム設計の質、オペレーターのスキル・レベルにもよりますが、上記のポイントではどれも漏れが生じる可能性があります。例を挙げると、サンプル容器を回収する際に流体が流出する可能性や、サンプリング・システムが適切に構築されていない、またはシステムに低品質の部品が使用されている場合に流体が漏れる可能性が考えられます。

幸いなことに、サンプリング・システムにおける漏れの対処や、フュージティブ・エミッションの防止は、比較的シンプルかつコスト効率に優れた方法で行うことができます。

クローズド・ループ・サンプリング・システムとは?

ケミカル・プロセスやハイドロカーボン・プロセスにおける排出物を削減するには、液体やガスをシステム内に封じ込めるというのが基本です。適切に設計/構築されたクローズド・ループ・サンプリング・システムであれば、まさにこれを実現することができます。

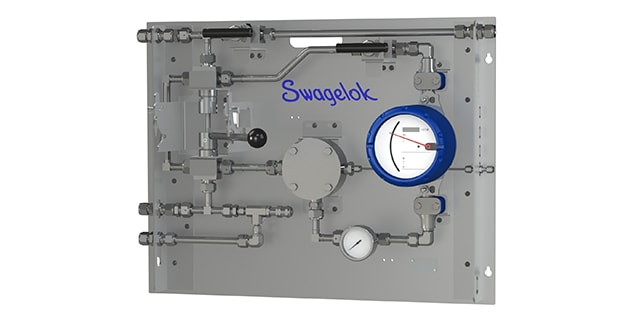

クローズド・ループ・システム はプロセス流体を取り込み、その一部を密閉容器に採取します。その後、システムは流体をメインプロセスに戻します。これらすべての操作は、作業者や大気が流体にさらされることなく完了します。

クローズド・ループ・システムは、大半のケースで、

排出物を削減し、安全性を向上させる最善策となります。

漏れの無いクローズド・ループ・サンプリング・システムの質

漏れの無いクローズド・ループ・サンプリング・システムの質

クローズド・ループ・システムは、施設内のサンプリング・ポイントにおける漏れを最小限に抑えるべく、適切に設計/構築する必要があります。クローズド・ループ・システムの選定に当たっては、以下の特徴を備えているか確認してください:

漏れの無い部品で構築されていること:サンプリング・システムの質は、システム部品の質に左右されます。例えば、低排出認証付き(low-E)バルブを使用するとフュージティブ・エミッションを最小限に抑えられることが、API規格の厳格な試験で実証されています。このようなバルブをサンプリング・システムの設計に組み込むことで、望ましくない漏れを最小限に抑えることができます。低排出認証付き(low-E)バルブなどの部品は、排出規制の厳格化が進む中、業界全体で、そしてさまざまな流体システムのアプリケーションで採用されるケースが増えています。低排出認証付き(low-E)バルブへの交換など、フュージティブ・エミッションに対処する方法の詳細につきましては、こちらのコラム記事 をご覧ください。

漏れ個所を最小限に抑えるべく設計され、組み立てられていること:最高品質のバルブや継手であっても、一定の条件下で漏れが生じる可能性はゼロではありません。しかし、システムを設計する際にできるだけ接続部を減らすことで、望ましくない漏れやそれに伴うフュージティブ・エミッションが生じる可能性を低減することができます。高品質の部品を使用したにもかかわらず漏れが生じた場合は、不適切な取り付けによるものと考えるのが一般的です。こうした問題を避けるべく、グラブ・サンプリング・システムの組み立てや試験は、トレーニングを受けた専門スタッフに依頼するようにしてください。

液体サンプルをボトルに採取するクローズド・ループ・システムでは、ゴムの膜に針を刺して液体を採取するのが一般的です。針を抜くとゴムの膜が元に戻って密封状態になるというのが理想です。こうしたアプリケーションで一般的に使用されているランセット・ポイント・ニードル だと、誤って膜を切断したり、「コア」部分を切り取ったりして、流体が流出するおそれがあります。この設計を改善したのが ペンシル・ポイント・ニードル です。針の側面に開けた穴からサンプルを排出するという独自のデザインを採用することで、膜を切断するおそれが少なくなっています。このような液体サンプリングを最適化する技術の詳細につきましては、こちらのコラム記事 をご覧ください。

ボンベを用いてガスまたは揮発性の液体をサンプリングするシステムでは、操作が容易なクイック・コネクツ付きのボンベを使用すると、サンプリング・ポイントにおける接続および切り離しを効率的かつ安全に行うことができます。

サンプリング・システムにおけるフュージティブ・エミッションを削減する

サンプリング・システムにおけるフュージティブ・エミッションを削減する

適切に設計されたクローズド・ループ・サンプリング・システムであれば、プロセス流体が外部環境にさらされることなく、フュージティブ・エミッションを制限することができます。またプロセス流体を完全に封じ込めることで、サンプリング・システムのオペレーターに危険が及ぶ可能性を低減することができます。適切なサプライヤーであれば、操作やメンテナンスが容易なグラブ・サンプリング・パネルを、どこでも使用できる標準的でカスタマイズ可能な設計で提供することができます。これでフュージティブ・エミッションやリスクを最小限に抑えられるほか、オペレーターに対するトレーニングも容易になる上、ミスが生じる可能性も低減します。

サンプリング・ポイントにおける漏れとそれに伴うフュージティブ・エミッションを削減する方法について興味がございますか?さまざまな方法があります。クローズド・ループ・サンプリング・パネル、サンプリング・システム設計に関するトレーニング、トラブルシューティングのサポートをご希望の場合は、最寄りのスウェージロック指定販売会社までお問い合わせください。

クローズド・ループ・サンプリング・システムとは?

ケミカル・プロセスやハイドロカーボン・プロセスにおける排出物を削減するには、液体やガスをシステム内に封じ込めるというのが基本です。適切に設計/構築されたクローズド・ループ・サンプリング・システムであれば、まさにこれを実現することができます。

クローズド・ループ・システム はプロセス流体を取り込み、その一部を密閉容器に採取します。その後、システムは流体をメインプロセスに戻します。これらすべての操作は、作業者や大気が流体にさらされることなく完了します。

クローズド・ループ・システムは、大半のケースで、

排出物を削減し、安全性を向上させる最善策となります。

漏れの無いクローズド・ループ・サンプリング・システムの質

漏れの無いクローズド・ループ・サンプリング・システムの質

クローズド・ループ・システムは、施設内のサンプリング・ポイントにおける漏れを最小限に抑えるべく、適切に設計/構築する必要があります。クローズド・ループ・システムの選定に当たっては、以下の特徴を備えているか確認してください:

漏れの無い部品で構築されていること:サンプリング・システムの質は、システム部品の質に左右されます。例えば、低排出認証付き(low-E)バルブを使用するとフュージティブ・エミッションを最小限に抑えられることが、API規格の厳格な試験で実証されています。このようなバルブをサンプリング・システムの設計に組み込むことで、望ましくない漏れを最小限に抑えることができます。低排出認証付き(low-E)バルブなどの部品は、排出規制の厳格化が進む中、業界全体で、そしてさまざまな流体システムのアプリケーションで採用されるケースが増えています。低排出認証付き(low-E)バルブへの交換など、フュージティブ・エミッションに対処する方法の詳細につきましては、こちらのコラム記事 をご覧ください。

漏れ個所を最小限に抑えるべく設計され、組み立てられていること:最高品質のバルブや継手であっても、一定の条件下で漏れが生じる可能性はゼロではありません。しかし、システムを設計する際にできるだけ接続部を減らすことで、望ましくない漏れやそれに伴うフュージティブ・エミッションが生じる可能性を低減することができます。高品質の部品を使用したにもかかわらず漏れが生じた場合は、不適切な取り付けによるものと考えるのが一般的です。こうした問題を避けるべく、グラブ・サンプリング・システムの組み立てや試験は、トレーニングを受けた専門スタッフに依頼するようにしてください。

液体サンプルをボトルに採取するクローズド・ループ・システムでは、ゴムの膜に針を刺して液体を採取するのが一般的です。針を抜くとゴムの膜が元に戻って密封状態になるというのが理想です。こうしたアプリケーションで一般的に使用されているランセット・ポイント・ニードル だと、誤って膜を切断したり、「コア」部分を切り取ったりして、流体が流出するおそれがあります。この設計を改善したのが ペンシル・ポイント・ニードル です。針の側面に開けた穴からサンプルを排出するという独自のデザインを採用することで、膜を切断するおそれが少なくなっています。このような液体サンプリングを最適化する技術の詳細につきましては、こちらのコラム記事 をご覧ください。

ボンベを用いてガスまたは揮発性の液体をサンプリングするシステムでは、操作が容易なクイック・コネクツ付きのボンベを使用すると、サンプリング・ポイントにおける接続および切り離しを効率的かつ安全に行うことができます。

サンプリング・システムにおけるフュージティブ・エミッションを削減する

サンプリング・システムにおけるフュージティブ・エミッションを削減する

適切に設計されたクローズド・ループ・サンプリング・システムであれば、プロセス流体が外部環境にさらされることなく、フュージティブ・エミッションを制限することができます。またプロセス流体を完全に封じ込めることで、サンプリング・システムのオペレーターに危険が及ぶ可能性を低減することができます。適切なサプライヤーであれば、操作やメンテナンスが容易なグラブ・サンプリング・パネルを、どこでも使用できる標準的でカスタマイズ可能な設計で提供することができます。これでフュージティブ・エミッションやリスクを最小限に抑えられるほか、オペレーターに対するトレーニングも容易になる上、ミスが生じる可能性も低減します。

サンプリング・ポイントにおける漏れとそれに伴うフュージティブ・エミッションを削減する方法について興味がございますか?さまざまな方法があります。クローズド・ループ・サンプリング・パネル、サンプリング・システム設計に関するトレーニング、トラブルシューティングのサポートをご希望の場合は、最寄りのスウェージロック指定販売会社までお問い合わせください。

関連コラム

グラブ・サンプリングの基礎:プラントのコストを削減する

グラブ・サンプリング・システムを使用すると、安全かつ効率的にサンプルを採取し、化学成分のバリデーションを行うことができます。 今回は、クローズド・ループ・システム(サンプルが大気に触れずに採取するシステム)の信頼性向上とプラント・コストの削減に役立つ基本情報を紹介します。

サンプリングをシンプル化する方法

標準のPre-Engineered Subsystems(PrESS)を活用することで、複数の部品を手動で組み立てて取り付ける手間が無くなるため、オペレーションの効率性と一貫性を高めることができます。