Dampfdruckkurven: Phasendiagramme für Verdampfung

Phasendiagramme für Dampfdruckkurven

In erster Linie werden Phasendiagramme von Chemikern im Labor genutzt. Doch auch für Ingenieure und Anlagenbetreiber, die mit Probenanalysen betraut sind, erweisen sich diese Tools als äußerst hilfreich. Bei einigen Analysesystemen muss eine flüssige Probe vor der Auswertung durch Verdampfung in den gasförmigen Zustand überführt werden. Der Verdampfungsprozess ist im Kern ein Zusammenspiel aus Temperatur-, Druck- und Durchflussparametern – und die Dampfdruckkurven eines Phasendiagramms ermöglichen es Ingenieuren, Phasenwechsel verschiedener Materialien und chemischer Verbindungen präzise zu bestimmen. Ein Verständnis des Zusammenhangs zwischen Phasendiagramm und Dampfdruck ist entscheidend.

Unsere lokalen Vertriebs- und Servicezentren verfügen über Experten, die Sie dabei unterstützen können.

Wie man eine Dampfdruckkurve liest

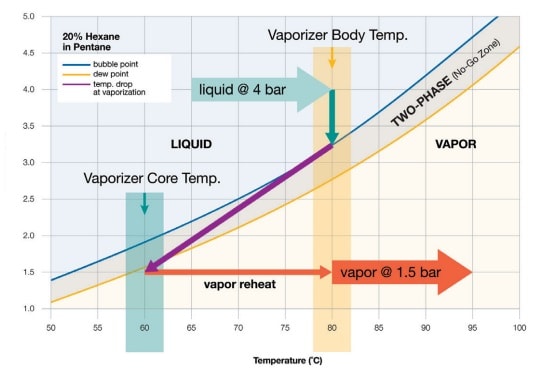

Ein Beispiel: Eine hypothetische Gasmischung aus 20 % Hexan in Pentan wird als vollständiges Phasendiagramm dargestellt (siehe Dampfdruckdiagramm unten). Liegt die Probe oberhalb des Verdampfungspunkts (blaue Linie), befindet sie sich vollständig in der flüssigen Phase. Eine Probe muss beim Eintritt in den Verdampfer im flüssigen Zustand bleiben. Befindet sich die Probe unterhalb des Taupunkts (goldene Linie), ist sie vollständig gasförmig. Beim Austritt aus dem Verdampfer muss die Probe vollständig verdampft sein.

Zwischen dem Verdampfungs- und dem Taupunkt liegt die „No-Go-Zone“. Diese Zone entspricht dem Siedebereich der Probe. Hier liegt die Mischung in zwei Phasen vor – teils flüssig, teils gasförmig. Sobald eine Probe in die No-Go-Zone fällt, wird sie fraktioniert und ist für die Analyse nicht länger brauchbar. Das Ziel der Verdampfung besteht darin, Temperatur, Durchfluss und Druck so einzustellen, dass die Probe direkt von der flüssigen Seite der No-Go-Zone in den gasförmigen Zustand übergeht. Bei reinen oder nahezu reinen Proben ist der Siedebereich bzw. die No-Go-Zone sehr klein oder gar nicht vorhanden. Die Verdampfungspunkt- und Taupunktlinie liegen dann direkt oder beinahe übereinander.

Solche Proben gehen – ob durch Verdunstung oder Verdampfung – in Dampf gleicher Zusammensetzung über. Einige Industrieproben erreichen annähernd diese Reinheit und lassen sich entsprechend leicht umwandeln. Andere Proben hingegen haben einen so breiten Siedebereich bzw. No-Go-Zone, dass sie sich nicht erfolgreich verdampfen lassen. Bei solchen Proben gibt es keine Möglichkeit, direkt von der flüssigen in die gasförmige Phase der No-Go-Zone zu gelangen. Eine Anpassung der Variablen zur Vermeidung der Fraktionierung ist nicht möglich.

In dem oben dargestellten Dampfdruckdiagramm ist der Bereich zwischen Verdampfungspunkt und Taupunkt schmal genug, um die Probe bei den richtigen Einstellungen wirksam von der flüssigen in die gasförmige Phase der No-Go-Zone wechseln zu lassen. Zugleich ist der Bereich im Diagramm groß genug, um weiterhin höchste Sorgfalt zu erfordern.

Einstellung von Temperatur-, Druck- und Durchflusswerten für Verdampfungsprozesse

Um einen erfolgreichen Verdampfungsprozess entsprechend der Dampfdruckkurve sicherzustellen, müssen unter Weiterverwendung der Probe aus dem Diagramm (20 Prozent Hexan in Pentan) die Parameter zur Temperatur-, Druck- und Durchflussregelung präzise eingestellt werden. Am Einlass ist in der Regel ein hoher Druck bei niedriger Temperatur erforderlich. Am Auslass ist hingegen eine hohe Temperatur bei niedrigem Druck erforderlich. Die unteren sowie oberen Grenzwerte dieser Parameter sind festgelegt und Einschränkungen lassen sich nicht immer kontrollieren.

-

Berechnung des Eingangsdrucks am Verdampfer

Unter der Voraussetzung, dass sich der Verdampfer in der Nähe der Probenahmestelle befindet, entspricht der fest eingestellte Einlassdruck dem Prozessdruck. In unserem Beispieldiagramm beträgt dieser Druck 4 bar. Unter höherem Druck kann die Temperatur im Verdampfer länger auf einem hohen Niveau gehalten werden, ohne dass die zugeführte Flüssigkeit zu kochen beginnt.

-

Einstellung der Einlasstemperatur

Mit der Einstellung der Einlasstemperatur werden zwei Ziele verfolgt. Zunächst muss die Temperatur niedrig genug eingestellt sein, damit die Probe beim Eintritt in den Verdampfer vollständig flüssig ist. In unserem Beispieldiagramm liegt der Verdampfungspunkt bei 88°C. Um eine Fraktionierung zu vermeiden, wird auf eine ganze Zahl aufgerundet, die ausreichend höher oder niedriger liegt als 88°C und so die No-Go-Zone umgeht. 80°C wären beispielsweise ein sicherer Temperaturbereich.

Das zweite Ziel besteht darin, die Temperatur auf einem ausreichend hohen Niveau zu halten, um das vollständige Verdampfen der Probe zu gewährleisten, sodass nur Dampf aus dem Verdampfer austritt. Beim Verdampfen einer Probe sinkt die Temperatur gemäß den Gesetzen der Energieerhaltung. Die Probentemperatur muss zu Prozessbeginn hoch genug sein, damit die Probe nach dem Druckabfall nicht in die No-Go-Zone fällt. In unserem Beispieldiagramm beträgt die Dampftemperatur nach dem Druckabfall 60°C, sodass sie genau auf der Dampfseite des Taupunkts liegt.

-

Anpassung des Ausgangsdrucks für eine optimale Verdampfung der Probe

Mit der Regulierung des Ausgangsdrucks soll dieser auf einen Wert unterhalb des Taupunkts abgesenkt werden. In unserem Beispieldiagramm beträgt der Ausgangsdruck 1,5 bar. Ein nur geringfügig höherer Wert würde zu einer unvollständigen Verdampfung und Fraktionierung der Probe führen.

-

Regulierung der Durchflussrate mittels Ventilen und Rotametern

Der Durchfluss wird stromabwärts an einem Ventil und einem Rotameter eingestellt, nicht am Verdampfer selbst. In einem Probenahmesystem ist ein hohe Durchflussrate wünschenswert, da die Probe dadurch schneller zum Analysegerät transportiert wird. Eine hohe Durchflussrate erfordert allerdings auch höhere Temperaturen zur Verdampfung der Probe. Das kann mitunter zu Problemen führen. Denn ein höherer Durchfluss führt zu einem verstärkten Temperaturabfall bei der Verdampfung. In unserem Beispieldiagramm lässt sich der Temperaturabfall an der lilafarbenen Linie nachverfolgen. Mit dem Anstieg der Durchflussrate fällt die Temperatur deutlich ab.

Auch die Kapazität des Verdampfers zur Wärmeübertragung ist ein Faktor, der sich auf den Temperaturabfall auswirkt. Bestimmte Verdampfer sind so konstruiert, dass die Wärme effizienter auf die Probe übertragen wird. Wenn die flüssige Probe gasförmig wird und ihre Temperatur abfällt, entzieht sie Wärme aus der umgebenden Edelstahlkonstruktion. Hier ist entscheidend, wie effizient der Verdampfer diese Wärme ersetzen und zur Probe leiten kann. Je mehr Wärme die Probe entziehen kann, desto geringer ist der Temperaturabfall bei der Verdampfung. Gelegentlich kann es vorkommen, dass der Verdampfer außen heiß, innen jedoch kalt ist. Das ist darauf zurückzuführen, dass die verdampfte Probe eine große Menge an Wärme entzieht und der Verdampfer nicht genug Energie übertragen kann, um diesen Verlust auszugleichen. Um dem entgegenzuwirken, ist eine Reduzierung der Durchflussrate die beste Lösung.

Zusammengefasst: Der in unserem Beispiel dargestellte Temperaturabfall ist das Ergebnis der Durchflussrate und der Wärmeübertragungskapazität des Verdampfers. Mit einem qualitativ hochwertigen Verdampfer und einer niedrigen Durchflussrate wird die Linie im Schaubild vertikaler. Bedauerlicherweise ist es nicht möglich, den exakten Punkt des Temperaturabfalls innerhalb eines Phasendiagramms auf einfache Weise zu berechnen. Auch mit gängigen Softwarelösungen lassen sich die komplexen Zusammenhänge zwischen Phase und Dampfdruck nicht darstellen. Bei Verdampfungsprozessen muss daher im Rahmen mehrfacher Versuchsläufe ein Näherungswert ermittelt werden. Als Faustregel gilt, dass die Durchflussrate möglichst niedrig gehalten werden sollte, ohne dabei eine unakzeptable Verzögerung der Fließzeit der Probe zum Analysegerät zu verursachen. Dabei empfiehlt es sich, mit einer niedrigen Durchflussrate zu beginnen und sie nach und nach zu erhöhen.

Weitere Informationen und Unterstützung bezüglich Best Practices zu Analysetechnik und Probenahmesystemen unter Verwendung von Phasendiagramm-Dampfdruckkurven erhalten Sie bei Ihrem lokalen Swagelok Vertriebs- und Servicezentrum.

Weitere Artikel zum Thema Probenahme und Verdampfungsprozesse

Wie Sie die Düsen in Ihrem Flüssig- und Erdgasprobenahmesystem richtig positionieren.

Erfahren Sie, warum die Düsenplatzierung in LNG-Probenahmesystemen entscheidend ist. Lernen Sie bewährte Verfahren kennen, um genaue und repräsentative Proben zu gewährleisten und kostspielige Fehler in Ihrer Erdgasanalyse zu vermeiden.

Die 5 wichtigsten Erkenntnisse aus über 50 Jahren Training in der Prozessanalyse

Das Design und der Betrieb von Prozessanalysegerät-Systemen zählen zu den anspruchsvollsten Systemen in Ihrem Werk. Der Industrieexperte und Trainer für industrielle Ausbildungen, Tony Waters, berichtet über die wichtigsten Erkenntnisse, die er in den letzten 50 Jahren gewonnen hat.

10 Tipps zur Verbesserung eines Probenahmesystems

Der optimale Betrieb eines Probenahmesystems ist keine leichte Aufgabe. Selbst für erfahrene Ingenieure ist es eine Herausforderung, langfristig repräsentative Daten zu erhalten. Die Überwachung einiger entscheidender Kriterien kann die Qualität der Probenahme bereits deutlich verbessern.