Wie sich Probleme bei der Konstruktion von Fluidsystemen für FPSO-Schiffe (Floating Production, Storage and Offloading Unit) vermeiden lassen

Wie sich die Herausforderungen beim Bau einer schwimmenden Produktions- und Lagereinheit (FPSO) am besten meistern lassen

Tommy Jamail, Senior Regional Construction Manager, Asien-Pazifik

Barry Rowe-Platts, Technical Lead, Engineering Services

Hinsichtlich der Funktionalität unterscheiden sich FPSO-Schiffe nicht von festen Öl- oder Gasplattformen. Sie sind allerdings flexibel einsetzbar, wenn wirtschaftliche, geopolitische oder geschäftliche Veränderungen eine Standortveränderung erfordern. Der Einsatz von FPSO-Schiffen wird Schätzungen zufolge in den nächsten Jahren ansteigen – Fortune Business Insights rechnet bis 2027 mit einem Marktwachstum von mehr als 14 %.1

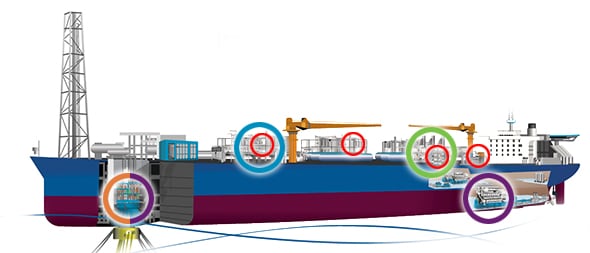

Beim erfolgreichen Bau eines neuen FPSO müssen einige Schlüsselfaktoren berücksichtigt werden, vor allem im Hinblick auf die zahlreichen und kritischen Fluidsystemanwendungen und -baugruppen mit kleinen Nennweiten, die für einen langfristigen und zuverlässigen Betrieb sorgen.

Überlegungen zur Konstruktion und Wartung von Fluidsystemen für FPSO-Schiffe

Im Kontext von FPSO-Schiffen sind Betreiber mit den gleichen einzigartigen Herausforderungen konfrontiert wie bei anderen Erdöl- und Erdgasanwendungen im Offshore-Bereich. Im Vorfeld zur sowie während der Bauphase muss ein strenger Zeitplan eingehalten werden, damit dieser wirtschaftlich günstiger ist als der Bau einer Plattform mit festem Standort. Verzögerungen in der Bauphase können nicht nur den Ruf von Anbietern für Planungs-, Beschaffungs- und Montageleistungen (EPC-Unternehmen) oder Baugruppenanbietern teuer zu stehen kommen, sondern insbesondere Schiffseigner/Betreiber in große Bedrängnis bringen, wenn es zu kostspieligen Gewinnverlusten durch Ausfallzeiten kommt. Während Schiffseigner zwar vorrangig das Ziel verfolgen, maximale Sicherheit zu gewährleisten, sehen sich jedoch auch mit der Notwendigkeit konfrontiert, die Produktion zu maximieren und die Schiffe zügig wieder einsatzbereit auf See zu bringen.

Bau- und wartungsbedingte Verzögerungen bei FPSO-Schiffen können unterschiedlichste Ursachen haben.

Probleme bei der grenzüberschreitenden Logistik und Kommunikation:

Probleme bei der grenzüberschreitenden Logistik und Kommunikation:

Der Bau eines neuen FPSO-Schiffs oder die Nachrüstung eines bereits bestehenden Schiffskörpers mit den erforderlichen Betriebsmitteln umfasst im Normalfall auch die Koordination mehrerer Parteien. Während FPSOs auf der ganzen Welt in Auftrag gegeben werden, wird der Großteil aller Schiffsrümpfe allerdings in der Region Asien-Pazifik gebaut oder von dort geliefert. Dies erfordert ein hohes Maß an Koordinationsaufwand und komplexe Transportprozesse, bevor diese Schiffskörper zu FPSOs umgebaut bzw. mit Fluidsystemen ausgestattet und in Betrieb genommen werden können. Zudem weisen moderne Öl- und Gasanwendungen einen immer höheren Spezialisierungsgrad auf. Bei einem großen Projekt wie einem FPSO arbeiten mehrere EPC-Unternehmen aus unterschiedlichen Ländern zusammen, um die zahlreichen Komponenten und Teile der wichtigen Anwendungen an Bord des Schiffes zu entwickeln und zu planen. Die Koordination dieser EPC-Anbieter von der Pre-FEED-Phase (Front-End Engineering and Design) bis hin zur Inbetriebnahme kann jedoch zu einer wahren Herausforderung werden.

- Die Lösung? Mit Anbietern zusammenzuarbeiten, die nicht nur Erfahrung mit der Auslegung von FPSO-Anwendungen haben, sondern auch über eine Präsenz vor Ort verfügen und die lokale Kultur, Sprache und Vorschriften kennen und verstehen, kann erhebliche Vorteile für Betreiber und Bediener mit sich bringen. Einige Fluidsystemanbieter beschäftigen Teams für globale Bauprojekte, die nicht nur über umfangreiches Know-how bei der Produktauswahl und der Konstruktion von Fluidsystemen, sondern auch über die nötigen Erfahrungen beim Management von Investitionsprojekten und der logistischen Umsetzung verfügen.

Beschaffungsschwierigkeiten aufgrund mangelnder Verfügbarkeit von Fluidsystemprodukten:

Da Fluidsysteme in Offshore-Anwendungen besonders korrosionsanfällig sind und ggf. höheren Druckstufen standhalten müssen, müssen diese häufig aus Spezialteilen mit exotischen Legierungen konstruiert sein, die unter Umständen nur begrenzt verfügbar sind. Das kann bei großen Bauprojekten, aber auch während des regulären Schiffsbetriebs ein Problem darstellen, da die Einsatzorte oft sehr abgelegen sind, was die Beschaffung vieler Ersatzteile erschwert. Außerdem ist ggf. auch die strikte Einhaltung von Branchennormen zu berücksichtigen. So muss beispielsweise sichergestellt werden, dass FPSO-Schiffe so konstruiert und betrieben werden, dass sie keinerlei negative Auswirkungen auf die Umwelt haben.

- Die Lösung? Besitzer/Betreiber und EPC-Unternehmen sollten Anbieter von Fluidsystemkomponenten bereits frühzeitig (wenn möglich in der Pre-FEED-Phase) beauftragen, um die richtigen Teile in der entsprechenden Menge verfügbar zu haben, damit der Projektzeitplan eingehalten werden kann. Die Zusammenarbeit mit dem richtigen Anbieter kann nicht nur vorteilhaft sein, wenn es um die Planung der Produktbeschaffung geht, die für die jeweilige Betriebsumgebung geeignet ist. Anbieter können auch bei der Erstellung von Bestandsverzeichnissen unterstützen, damit durch diese Übersicht aller auf dem Schiff vorhandenen Produkte besser gewährleistet werden kann, dass die richtigen Komponenten für die Wartung und Reparatur der integrierten Fluidsysteme auch verfügbar sind.

Probleme im Hinblick auf die Zuverlässigkeit des Systems und vorzeitiger Ausfall aufgrund unsachgemäßer Prozesse in der Werft:

Sowohl beim Bau eines Schiffes als auch bei Wartungs- und Reparaturarbeiten im Trockendock – eine unsachgemäße Installation der Fluidsysteme kann über die Lebensdauer eines FPSO-Schiffes schnell Probleme in Bezug auf Wartung, Sicherheit und Produktion nach sich ziehen. Ob bei der Materialauswahl, Rohrführungen, Halterungen und bei der Installation fachmännische Konstruktionsprinzipien befolgt werden oder nicht, kann den entscheidenden Unterschied machen, ob ein System immer wieder gewartet, repariert und ersetzt werden muss, oder solide läuft. Verfügt das Personal nicht über die nötige Erfahrung oder ist nicht entsprechend geschult, kann es schnell zu Installationsfehlern kommen – ganz egal, wie gut ein System ausgelegt wurde. Bei großen Anlagen können sich diese Fehler schnell auf das ganze System auswirken und zu umfangreichen Problemen bei der Inbetriebnahme oder im Betrieb führen.

In der Bauphase mit Kontraktorunternehmen kann es beispielsweise passieren, dass der Kohlenstoffstahl von Rohren und Leitungen entweder direkt durch Funkenschlag, Schweiß- oder Schleifarbeiten, oder indirekt durch in der Luft befindliche Partikel von anderen Schneid- oder Sandstrahlarbeiten mit verunreinigt wird. Um die Edelstahlkomponenten der Fluidsysteme vor Kontamination zu schützen, werden bei diesen Arbeiten gelegentlich Planen oder Feuerlöschdecken eingesetzt. Einen gesicherten Schutz vor Verunreinigung stellt diese Maßnahme aber nicht dar, da diese Abdeckungen schmelzen, versehentlich durch anderes Personal entfernt werden, oder sich Wasser oder andere Partikel darin sammeln können. Unzulängliche Schutz- oder Konservierungsmaßnahmen stellen deshalb ein Problem dar, weil die Verunreinigungen zu erheblichen Korrosionsproblemen führen können, wenn der Edelstahl den starken Beanspruchungen durch die Betriebsumgebung ausgesetzt ist. Unentdeckt kann dies eine verkürzte Lebensdauer, einen erhöhten Wartungsaufwand und potenzielle Sicherheitsrisiken nach sich ziehen.

Auch wenn Schäden durch eine Kohlenstoffkontaminierung nicht sofort sichtbar sind, korrodieren betroffene Fluidsysteme in Kontakt mit Seeluft und Wasser in kürzester Zeit. Fehler aufgrund unsachgemäßer Installation haben schon oftmals zu massiven finanziellen Einbußen geführt, wenn Schiffe nach langen Fahrten zu und von den Rohstofffeldern wieder angedockt, kilometerlange Rohre ausgetauscht, Arbeiter für längere Zeit untergebracht werden mussten und das Vertrauen der Kunden in Mitleidenschaft gezogen wurde und es währenddessen täglich zu millionenschweren Verlusten aufgrund der versäumten Ölproduktion im Laufe monatelanger Nacharbeiten kam.

- Die Lösung? Mit guten Konstruktionsprinzipien, Produkten höchster Qualität, Installationsschulungen und einer professionellen Überwachung während kritischer Phasen bei Installation und Inbetriebnahme lassen sich derartige Probleme vermeiden. Kontraktoren, die nur begrenzt Erfahrung mit der Installation von Rohrleitungssystemen haben, können sich von Experten für Rohrleitungssysteme mit kleinen Nennweiten dabei unterstützen lassen, ihre Kompetenzen zu erweitern und lernen, wie man Fehler vermeiden kann. Mit der Inanspruchnahme spezieller Engineering Services für Fluidsysteme lassen sich nicht nur Probleme im Anschluss an die Betriebsaufnahme des Schiffes vermeiden. Es minimiert auch die Wahrscheinlichkeit, dass es zu Verzögerung von Projektzeitplänen kommt, weil das Schiff zu Wartungs- oder Reparaturzwecken im Trockendock liegt.

Die Herausforderungen im Kontext von Fluidsystemen auf FPSO-Schiffen beschränken sich nicht allein auf die Auslegung und den Bau von Schiffen. Die vorgesehene Zeitspanne zwischen Trockendockaufenthalten von FPSO-Schiffen beträgt in der Regel mehr als 20 Jahre und Fluidsystemanlagen an Bord sollten in dieser Zeit sicher und zuverlässig funktionieren.

Herausforderungen bei Wartungs- und Reparaturarbeiten im Offshore-Betrieb und während der Fahrt:

Auch wenn größere Wartungsarbeiten für geplante Trockendockaufenthalte vorgesehen sind und kleinere Wartungsarbeiten in der Zwischenzeit möglichst minimiert werden sollen, müssen fluidsystembedingte Probleme auch gelegentlich mitten in einem der langen Betriebszyklen ermittelt und behoben werden. Da auf dem Schiff wenig Platz ist und die Küste in der Regel nur einen langen Hubschrauberflug entfernt ist, befinden sich an Bord selten oder nur wenige Personen mit dem erforderlichen Fachwissen für die Wartung und Fehlerbehebung bei Rohrleitungssystemen mit kleinen Nennweiten. Es kann auch sein, dass während der Fahrt eines Schiffes Probleme offenbar werden, die sonst nicht zutage getreten wären. Beispielsweise ist es schon vorgekommen, dass die Vorrichtungen zur Befestigung kritischer Ausrüstungsteile aufgrund von Spannungsrisskorrosion während der Fahrt des FPSO-Schiffs gebrochen sind, es an Bord aber niemanden mit den nötigen Kompetenzen gab, um die erforderlichen Reparaturen umzusetzen. Derartig unvorhergesehene Probleme können dazu führen, dass der Wartungsbedarf in einem zeitlich ohnehin eng getakteten Wartungsplan unerwartet ansteigt. Die Folge sind außerplanmäßig erhöhte Kosten und Verzögerungen.

- Die Lösung? Besitzer/Betreiber von FPSO-Schiffen sollten eine Übersicht darüber haben, welche Kenntnisse die Besatzung oder das Offshore-Teams in Bezug auf Rohrleitungssysteme mit kleinen Nennweiten mitbringt und ggf. Experten hinzuziehen, die eine Inspektion und Bewertung der kritischen Fluidsysteme entweder im Offshore-Betrieb des Schiffes oder während der Trockendockphasen vornehmen. Die Field Engineers von Swagelok sind zum Beispiel oft vor Ort unterwegs und unterstützen Teams dabei, die Ursache von Fluidsystemproblemen zu ermitteln, führen Schulungen zur effizienten Ermittlung und Vorbeugung von Leckagen durch und entwickeln Lösungen für aufgetretene Schwierigkeiten. Bei diesen Lösungen kann es sich einerseits um Beratungsservices bezüglich Auslegung, Produktauswahl und Implementierung handeln. Aber auch um den Bau umfassend getesteter Panels für Fluidsysteme, die beschädigte Baugruppen ersetzen oder Prozesse an Bord effizienter machen sollen, z. B. in Bezug auf die Durchführung repräsentativer Probenahmen oder die Funktionsweise rotierender Anlagenteile.

Überlegungen zur Konstruktion von FPSO-Schiffen für kritische Anwendungsbereiche

Überlegungen zur Konstruktion von FPSO-Schiffen für kritische Anwendungsbereiche

Zunächst ist festzuhalten, dass es für viele entscheidende Anwendungen und Pakete bei einem FPSO keine Universallösung gibt. Bei der Auslegung müssen daher unterschiedliche Anforderungen beachtet werden, darunter:

- Eigenschaften der Sammelbehälter

- Bewegung des FPSO

- Lagerkapazität und Größe des Schiffskörpers

- Wahl des Exportsystems

- Einfache oder doppelte Produktionslinien

- Außerbetriebnahme und potenzieller Neueinsatz

Selbstverständlich sollten alle Systeme an Bord eines FPSOs fehlerfrei und zuverlässig arbeiten. Doch manche besonders kritische Anwendungen benötigen die besondere Aufmerksamkeit von Seiten der Betreiber/Bediener:

Prozess- und Analysetechnik Die Systemauslegung kann vor allem zu Beginn des Projekts eine große Herausforderung darstellen. Es steht nicht immer die benötigte Expertise zur Verfügung, um eine richtige Produkt- und Materialauswahl sowie eine passende Auslegung und somit ein effizientes und effektives Analysesystem zu erzielen. Außerdem kann es durch unsachgemäße Vorgehensweisen bei der Herstellung der Verbindungen sowie bei der Inbetriebnahme zu Projektverzögerungen, Leckagen, Emissionen und Sicherheitsbedenken kommen. In diesem Fall kann es hilfreich sein, wenn Fluidsystemanbieter vor Ort mit Beratungsleistungen Unterstützung bieten.

Probenahmesysteme Die Probenahme gestaltet sich nicht immer einfach und erfordert aufgrund der Systemauslegung umfassendes technisches Fachwissen. Für Anwender ist es daher schwierig, Best Practices immer konsequent einzuhalten. Probenahmesysteme sollten so ausgelegt sein, dass repräsentative Proben, Sicherheit und Standardisierung stets gewährleistet sind. Das macht es für Anwender einfacher, die Überwachungsketten aufrechtzuerhalten, Compliance-Anforderungen zu erfüllen und eine ordnungsgemäße Prozesskontrolle sicherzustellen.

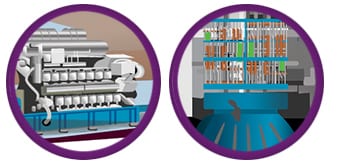

Chemische Einspritzanlagen Chemische Einspritzanlagen sind für die präzise und wiederholgenaue Dosierung von Chemikalien in die Produktionsanlage verantwortlich und sorgen so für eine zuverlässige Produktion. Ein leckagefreier Betrieb ist für den Schutz von Mitarbeitern und Umwelt essenziell. Zudem können Ausfallzeiten zu erheblichen Produktionsverlusten führen. Für eine herkömmliche Einspritzeinheit sind unter Umständen Hunderte verschiedene Einzelverbindungen notwendig,

Bei Anwendungen wie diesen ist zu beachten, dass es Unterschiede zwischen Rohrleitungen, Verschraubungen und Ventilen gibt. Die einzelnen Fluidsystemkomponenten sollten dabei idealerweise von einem Anbieter stammen. Wenn der Schwerpunkt bei der Spezifikation auf einem leckagefreien Betrieb liegt, kann das erhebliche Auswirkungen auf die langfristige Leistung des Systems haben. Zudem kann es von Vorteil sein, qualitativ hochwertigere Legierungen zu verwenden, um in der rauen Umgebung auf Hochsee einen besseren Korrosionsschutz zu gewährleisten. Herstellerseitige Teams aus dem Bereich der Materialwissenschaften können meist Aufschluss darüber geben, welche Legierungen im Hinblick auf die jeweiligen Betriebsbedingungen des FPSO am besten geeignet sind.

Der richtige Anbieter für den Bau eines FPSO

Der richtige Anbieter für den Bau eines FPSO

Mit dem richtigen Anbieter für Fluidsystemlösungen haben Besitzer von FPSO-Schiffen nicht nur den Vorteil, dass sie alle benötigten Komponenten für die Rohrleitungssysteme mit kleinen Nennweiten aus einer Hand beziehen können. Sie profitieren auch davon, dass sie Zugriff auf fachliche Beratung dazu haben, welche Produkte und Materialzusammensetzungen langfristig einen leckagfreien Betrieb gewährleisten und bedarfsgerecht verfügbar sind. Darüber hinaus sollte ein guter Anbieter in der Lage sein, weltweit Ressourcen zu mobilisieren, um international ausgerichtete FPSO-Projekte zeitnah und in allen Aspekten umzusetzen.

Außerdem kann er eventuell bei Spezifikationen helfen, Tipps zur Effizienzsteigerung geben und kostensparende Konfigurationen für bestimmte Anwendungen und Pakete ermitteln. Im Laufe des Projekts sollte der Partner auch dabei helfen, Zeitpläne einzuhalten und logistische Herausforderungen zu meistern, sodass die benötigten Produkte während des gesamten Projektzeitraums vor Ort verfügbar sind. Dadurch wird der Zeitplan insgesamt besser planbar und einer rechtzeitigen Projektfertigstellung steht nichts mehr im Weg.

Personen, die an der Planung von Fluidsystemen mit kleinen Nennweiten für FPSO-Schiffe eingebunden sind, sollten sich vor dem nächsten Projektstart die folgende Frage stellen: „Gibt es Möglichkeiten, unsere Prozesse effizienter zu gestalten oder die Effektivität unserer Systeme zu verbessern?“ Wenn Sie vermuten, diese Frage mit „Ja“ beantworten zu können, wenden Sie sich an entsprechende Spezialisten vor Ort, um gemeinsam zu erörtern, wie Prozesse verändert werden können, um ein besseres Ergebnis zu erzielen.

1FPSO Market Size, Share, Growth & Industry Analysis,”Fortune Business Insights

In Verbindung stehende Artikel

Zuverlässiger Betrieb von Tiefseebohrinseln dank kundenspezifischer Lösungen

Mit zunehmender Tiefe und steigendem Druck müssen die Fluidsysteme in Tiefseebohrinseln höchsten Anforderungen standhalten. In diesem Artikel erfahren Sie, warum einer der weltweit größten Betreiber von Erdölbohrlöchern auf die hochwertigen und kundenspezifischen Lösungen von Swagelok vertraut.

Drei Gründe, warum sich ein Audit Ihres Offshore-Fluidsystems lohnt

Mit den Evaluierungs- und Beratungsservices für Ihre Offshore-Plattformen decken Sie unerkannte Leckagen sowie andere potenziell sicherheitsgefährdende und leistungseinschränkende Probleme auf.

Schulungen zur Minimierung von Risiken auf Öl- und Gasplattformen

Umfassende Schulungen zu kritischen Fluidsystemen sind insbesondere im Öl- und Gassektor von entscheidender Bedeutung. Erfahren Sie mehr darüber, wie Sie mit den richtigen Schulungs- und Weiterbildungsprogrammen Unfälle gezielt vermeiden.