ホースを適切に取り付けることで半導体ファブのコスト削減を実現する方法

ホースの取り付け方法をほんの少し変えるだけで、半導体の製造コストを大幅に削減できます

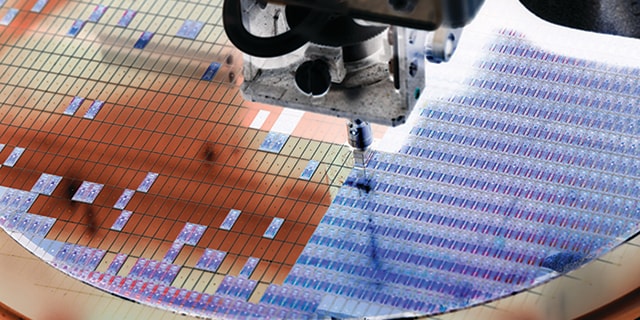

半導体製造プロセスでは、精密な温度制御を維持することが極めて重要です。原子層蒸着(ALD)や原子層エッチング(ALE)といった実用的なウェハ製造に用いられるプロセスにおいて、化学反応が生じて温度が極めて高くなるというケースは珍しくありません。温度制御を正確に行わなかった場合、膜厚やプロセスの効率性に悪影響が及ぶおそれがあります。また、高温にさらされるということはつまり、ウェハとその製造に使用する装置を十分に冷却して損傷を防止する必要があるということになります。

そこで半導体製造装置のプロセス・チャンバー内にある静電チャックに冷却用の流体を供給し、ウェハを冷却して問題を防止します。ただし、静電チャックがコスト効率良く機能するか否かは、製造装置外の要因に左右されます。具体的には、温度制御装置(いわゆる「チラー」)が設置されているサブファブの状態や、製造装置へ極低温流体を供給するホース内の状態が影響を与えます。

「サーマル・ループ」は、ホース・システムを介して製造装置からチラーへ、そして再び製造装置へと流体を循環させる役割を担っています。サーマル・ループの働きによって半導体ファブの収益性が大きく左右されるといっても過言ではありません。チラーの不具合や、サブファブ内でホースが結露して発生した水たまりの除去に伴うダウンタイム(停止時間)が生じると、ファブのオペレーションにおいて多大な生産性損失につながるおそれがあります。たとえダウンタイムを回避したとしても、ホースの断熱材や取り付け/レイアウト方法が適切でなかった場合はエネルギー・コストが大幅に増大し、オペレーション・コストが跳ね上がることにもなりかねません。

本コラム記事では、最後に挙げた問題、すなわち半導体ファブにおいてホースの不適切な取り付けおよびレイアウトを防止する方法を紹介します。適切な断熱ホースを使用することで半導体製造における課題を解決する具体的な方法の詳細につきましては、こちらのコラム記事 をご覧ください。適切な熱制御によってウェハ製造の歩留まりを最大限に高める方法につきましては、こちらのコラム記事 も併せてご一読ください。

半導体ファブにおける断熱ホースの取り付けおよびレイアウトのベスト・プラクティス

「チラーと製造装置との間で生じる流体温度の大幅な変化に対処するには、ホースの断熱材を増やすか、またはホースを交換するのがベストである」と考える人は少なくありませんが、これは誤解だと言わざるを得ません。断熱が不十分であったり、ホースの選定に問題があったりというケースも考えられます。熱伝導率の低い エアロゲル製断熱材 や 真空断熱メタル・ホース を使用することで、流体やオペレーション環境が極端な温度になった場合のエネルギー損失を防止することができます。しかし、ホースのパフォーマンスが期待するレベルに達していない場合、その原因はホースの断熱ではなく、ホースの取り付けやレイアウトの方法にあるというケースもあります。半導体製造におけるさまざまなアプリケーションでは、スペースが限られていることもありますが、ホースのパフォーマンスを最大限に引き出すには、可能な限りホースの取り付けやレイアウトのベスト・プラクティスに従うことが必要です。

ホースの取り付けおよび構造に関する留意点

ホースの構造や取り付けによって、ホースを通る流体の熱安定性が変わることがあります。一例として、エンド・コネクションを取り上げてみましょう。場合によっては、エンド・コネクションがむき出しの状態なら、たとえ断熱ホースを使用していたとしても、結露を防止するべくエンド・コネクションにも断熱材を使用することを検討してみるのもひとつです。さらに、望ましくない漏れや熱伝達を防止するには、こうしたエンド・コネクションが正しく取り付けられていることを確認することも必要です。

断熱ホースのエンド・コネクションにはさまざまなものがありますが、例えば、Swagelok® 真空断熱ホース FVシリーズや一部のSwagelok Y断熱ホースのエンド・コネクションとしては、焼きなましたチューブ短管が挙げられます。こうしたチューブ短管を他の部品や装置に接続する際は、突き合わせ溶接、Swagelokクイック・コネクツ、Swagelokメタル・ガスケット式面シール継手、Swagelokチューブ継手のいずれかを使用します。Swagelokチューブ継手を使用して接続する場合は、望ましくない漏れや熱伝達を防止するべく、適切な取り付け方法に必ず従うことが重要です。詳細につきましては、図1をご参照ください。

チューブを継手の中に差し込み、継手ボディの肩に確実に当たるのを確かめてから、ナットを指締めします。

ナットに時計でいう6時の位置に目印を付けます。

継手ボディを固定し、ナットを1 1/4回転まわします。ちょうど目印がもとの6時の位置から1回転した後、さらに9時の位置までまわることになります。

図1:Swagelokチューブ継手の取り付け

これは初回の「締め付け」であるため、Swagelokギャップ検査ゲージを使用することで、継手が十分に締め付けられているかどうかを確認することができます。図2をご参照ください。

締め付け度の確認

Swagelokギャップ検査ゲージを使用することで、継手が十分に締め付けられているかどうかを確認することができます(初回取り付け時)。

Swagelokギャップ検査ゲージをナットとボディの間のすき間に当ててください。

警告:チューブ継手の接続部分の締め付けを調節する場合は、必ずシステムの圧力を抜いてから行ってください。

図2:Swagelokギャップ検査ゲージの使用方法

通常、サイズが1 インチを超えるホースにはナットとフェルールが予備締めされています。1 インチを超えるサイズの予備締めされたナットは、1/2回転まわしてください。

ホースのレイアウトに関する留意点

ホースの構造がどれほど優れていたとしても、施設全体にわたってホースがどのようにレイアウトされるかによって、ホースのパフォーマンスは大きく変わります。これは特に、ホース内の流体温度が極端に低い/高い場合に当てはまります。なぜなら、レイアウトに問題があるだけでも、結露やホット・スポットが発生しやすくなるからです。レイアウトに関連する問題を防止するために実践すべきベスト・プラクティスは以下の通りです。

最小直管部長さを維持する:ホースの製品カタログに記載された最小直管部長さの要件に必ず従ってください。ホースを曲げる位置がエンド・コネクションに近すぎた場合、ホースが裂けるなどして破損したり、漏れが生じたり、ホースの寿命が短くなったりするおそれがあります。

誤った例

正しい例

誤った例

正しい例

図3:最小直管部長さ – 誤った例と正しい例

最小曲げ半径を維持する:同様に、製品カタログに記載された最小曲げ半径の要件に従ってください。要件を下回る半径でホースを曲げて取り付けた場合、ホースがつぶれて寿命が短くなるおそれがあります。また、ホースを曲げると、断熱材の伸びや圧縮が生じてパフォーマンスに悪影響をもたらすおそれがあります。

曲げの外側では断熱材が伸びて薄くなる

曲げの内側では 断熱材が圧縮される

図4:最小曲げ半径 – 断熱材への影響

ホースへの負担を抑える設計を採用する:ホースが重力によって下向きに引っ張られ、接続個所付近が限界まで引き延ばされてホースに負担がかかるということは珍しくありません。特にエンド・コネクションでは、エルボー継手やアダプターを使用してホースへの負担を最小限に抑える、または軽減することをお勧めします。エルボーやアダプターを取り付けると、必要なホースの長さが変わることもありますが、システム設計時にホースへの負担を軽減することで、寿命を延ばすことができます。

誤った例

正しい例

複数平面で曲げない:ホースがねじれないようにしてください。ホースに過度の負担がかかるのを避けるため、必ず一平面上でホースを曲げてください。複数個所での曲げが必要な場合、複数のホースを使用するか、または別のねじれ防止対策を採用してください。

誤った例

正しい例

適切な間隔を維持する:低温または高温の流体を移送するホース同士を狭い間隔で取り付けた場合、ホース間に常温のエアーが十分に流れないことから、ホースの表面温度に影響を及ぼすおそれがあります。低温のホース同士の場合は、ホースの表面温度が露点を下回り、結露が発生する可能性があります。高温のホース同士の場合は、許容温度パラメーターを超える温度のホット・スポットが発生するリスクがあります。

ホース同士の間隔(d)が狭くなるほど、ホース間のエアー温度(Tambient)がホース内の流体の温度(Tm)に近くなります。断熱材で覆ったホース(Swagelok Y断熱材を使用したホースなど)については、 ホース外径の3倍以上 の間隔をホース間に設けて結露を防止することが一般的に推奨されていますが、スペースの問題でこれが難しいという場合は、ホース・スペーサーを用いてホース同士の間隔を確保することを検討してください。たとえ数センチの間隔であっても、熱制御に大きな効果をもたらすことができます。

図7:ホースの適切な間隔

ホースの適切なレイアウト方法を動画でご覧ください

半導体産業においてホースの取り付けを正しく行うことが重要である理由

半導体ファブのそこかしこにあるハイテク装置と比べると、ホースは単純な部品に思えるかもしれませんが、ホースの選定、取り付け、レイアウト、メンテナンスを適切に行うことで絶大な効果が生まれることもあります。ホースがもたらす大きな違いについて、以下の例で考えてみましょう:

- ある製造装置のプロセス・チャンバーに-20°Cの冷却用流体を供給するとします。しかし、チラーを出入りするホースの断熱処理、取り付け、レイアウトが適切でないため、チラーに過剰な負担がかかった状態になっており、プロセス・チャンバーに-20°C の流体を供給するための設定値は-25°Cになっています。この流体が循環してチラーに戻った時点で、温度が-17°Cまで上昇している可能性も考えられます。そのため、Δ5°Cの温度差を考慮してチラーを稼働させる必要があります。

- 温度を1°C下げるのに0.13ドル/時のコストがかかるとして、チラーを年に52週間稼働させ続けると、チラー1台につき年間で5,600ドルのエネルギー・コストがかかることになります。

- この製造装置をサポートするチラーが10台あるとすると、製造装置1台を冷却するためのエネルギー・コストは年間で56,000ドルになります。ファブにこのような製造装置が100台あるとすると、製造装置を冷却するためのエネルギー・コストは年間で560万ドルになります。

- ただし、ホースの断熱処理、取り付け、レイアウトを適切に行った場合、流体がチラーから出る際の温度とチラーに入る際の温度との差が Δ1°Cまで減らせるということも十分に考えられます。

このケースでは、上記のパラメーターを使用して100台の製造装置を冷却するのにかかるコストは、年間で110万ドルまで減少します。つまり、冷却コストの削減だけで、年間で460万ドルも節約できるということになるのです!

半導体産業におけるホースの選定、取り付け、レイアウトのベスト・プラクティスを実践することで、エネルギーの節約の他にも、メンテナンス頻度の削減や部品の長寿命化はもちろん、製造装置のアップタイム/歩留まりの向上にもつながるようなメリットが得られます。ホースに関する実践方法を最適化するためのサポートを利用したいとお考えですか?スウェージロックのエンジニアが、製品の試験および選定のサポート、サーマル・ループのエネルギー監査、そしてさまざまな ホース・アドバイス・サービス を提供します。ホースの管理方法を変えることでコスト削減や生産性向上を実現する方法に関心があるという方は、専門スタッフにぜひご相談ください。

関連コラム

適切な熱制御により半導体ウェハ製造の歩留まりを向上する

半導体ウェハ製造では、プロセスおよび温度を精密に制御することが求められます。半導体ツールのエコシステム全般にわたって熱制御を最適化することで、ダウンタイム(停止時間)の削減、歩留まりの向上、生産効率の向上を図る方法について紹介します。

アプリケーションを最適化し、半導体ファブの収益性を高める

世界各地で半導体ファブの建設が盛んになるにつれ、メーカーは重要な産業用流体システム・アプリケーションを最適化することで、いかに効率的かつ収益性の高いオペレーションを実現するかを検討することが求められています。