Comment réduire les coûts de fabrication des semi-conducteurs avec des flexibles bien installés

Des changements mineurs dans les pratiques d’installation des flexibles peuvent entraîner des économies majeures dans le secteur des semi-conducteurs

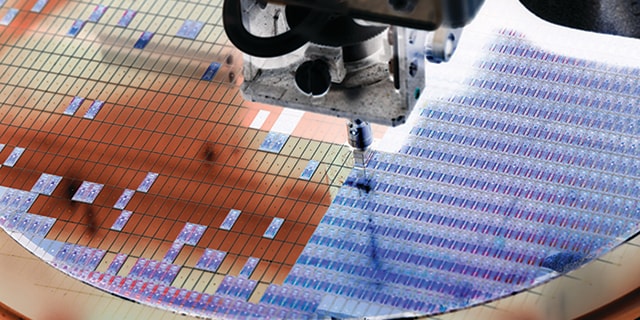

Les procédés de fabrication des semi-conducteurs exigent un contrôle précis de la température. Les réactions chimiques qui se produisent dans les différents procédés utilisés pour produire des galettes semi-conductrices viables – le dépôt par couche atomique (ALD) et la gravure par couche atomique (ALE) notamment – génèrent souvent des températures extrêmes qui, si elles ne sont pas contrôlées avec précision, peuvent altérer l’épaisseur des couches et nuire à la rentabilité du procédé. Par ailleurs, pour éviter que ces températures n’endommagent les galettes semi-conductrices et les outils de production, il est impératif que ceux-ci soient suffisamment refroidis.

Les mandrins électrostatiques qui équipent les chambres de réaction sont fournis avec un fluide thermorégulateur pour refroidir la galette et éviter ainsi les problèmes. Leur efficience dépend toutefois de ce qui se passe en dehors de l’outil – dans les soubassements qui abritent les unités de contrôle de la température (ou « chillers ») et dans les flexibles qui acheminent des fluides glacés jusqu’aux outils qui fonctionnent en continu dans l’atelier de production.

L’efficacité de ces « boucles thermiques », qui nécessitent de faire circuler un fluide entre les outils et les refroidisseurs dans des flexibles, peut avoir des répercussions importantes sur la rentabilité d’une fabrique de semi-conducteurs. Les immobilisations liées à une défaillance du chiller ou au nettoyage des flaques d’eau issues de la condensation à la surface des flexibles dans le soubassement peuvent entraîner des pertes de productivité importantes. Même s’ils ne provoquent pas des arrêts de production, des flexibles mal isolés ou mal installés peuvent entraîner des coûts énergétiques élevés qui vont accroître les dépenses d’exploitation.

Dans cet article, nous verrons comment éviter ces problèmes d’installation et de cheminement des flexibles dans une fabrique de semi-conducteurs. Dans cet autre article, vous trouverez un complément d’information portant spécifiquement sur la résolution des problèmes d’isolation des flexibles utilisés dans la fabrication des semi-conducteurs. Pour mieux comprendre comment optimiser le rendement de la production de galettes en contrôlant les températures élevées du procédé de fabrication, lisez cet article qui traite du sujet.

Les bonnes pratiques pour installer et acheminer des flexibles isolés dans une fabrique de semi-conducteurs

On pense souvent à tort que la meilleure solution pour remédier aux fortes variations de la température du fluide entre les chillers et les outils consiste à ajouter de l’isolant ou à changer les flexibles. Dans certains cas, le problème vient effectivement d’une isolation insuffisante ou du choix des flexibles. L’utilisation d’un isolant à base d’aérogel à faible conductivité thermique ou d’un flexible métallique isolé sous vide peut vous aider à prévenir les déperditions d’énergie à mesure que les températures des fluides et de l’environnement d’exploitation deviennent de plus en plus extrêmes. Dans d’autres cas, en revanche, les performances médiocres des flexibles peuvent être dues à l’installation et au cheminement des flexibles, quelle que soit leur isolation. Même si l’espace est limité dans de nombreuses applications du secteur des semi-conducteurs, il est nécessaire d’observer de bonnes pratiques d’installation et d’acheminement des flexibles afin d’optimiser les performances de ces produits.

Considérations relatives à l’installation et à la fabrication des flexibles

La structure et l’installation d’un flexible peuvent avoir une incidence sur la stabilité thermique du fluide transféré. Prenons, par exemple, les raccordements d’extrémité. Dans certains cas, il faudra peut-être envisager d’isoler les raccords nus pour éviter la condensation, même si le reste du flexible est déjà isolé. Par ailleurs, il faudra s’assurer que ces raccords ont été montés correctement afin d’éviter tout risque de fuite ou de transfert thermique.

Les raccords fournis avec des flexibles isolés peuvent varier selon les modèles. Pour ce qui est des flexibles isolés sous vide FV Swagelok® et de certains flexibles avec isolation de classe Y Swagelok®, par exemple, les raccordements d’extrémité sont des embouts de tube recuits. Ces embouts peuvent être raccordés à d’autres composants ou équipements au moyen de soudures bout à bout, de raccords rapides Swagelok®, de raccords VCR avec joint métallique Swagelok® ou de raccords pour tubes Swagelok®. Si vous utilisez un raccord pour tube Swagelok, il est important de bien suivre les consignes d’installation correspondantes afin d’éviter tout risque de fuite ou de transfert thermique. Pour plus de détails, reportez-vous aux consignes d’installation de la figure 1.

Insérez complètement le tube dans le raccord, contre l’épaulement, puis serrez l’écrou à la main.

Marquez l’écrou à la position 6 heures.

Tout en maintenant le corps du raccord, serrez l’écrou d’un tour et quart jusqu’à ce que la marque atteigne la position 9 heures.

Figure 1 : Installation des raccords pour tubes Swagelok

Comme il s’agit d’un premier « sertissage », un calibre de contrôle Swagelok peut être utilisé pour s’assurer que le raccord a été suffisamment serré. Voir la figure 2 ci-dessous.

Contrôle par calibre

Lors de cette première installation, le calibre de contrôle Swagelok garantit à l’installateur ou à l’inspecteur que le raccord est suffisamment serré.

Placez le calibre de contrôle Swagelok en face de l’espace séparant l’écrou et le corps.

Avertissement : toujours dépressuriser le système avant d’ajuster le serrage d’un raccord pour tubes.

Figure 2 : Utilisation d’un calibre de contrôle Swagelok

En règle générale, les flexibles d’un diamètre supérieur à 1 pouce sont livrés avec des écrous et des bagues présertis. On serrera les écrous présertis d’un diamètre supérieur à 1 pouce en effectuant 1/2 tour.

Considérations relatives au cheminement des flexibles

Quelle que soit la structure d’un flexible, son cheminement dans une installation peut avoir une grande incidence sur ses performances. Cela est particulièrement vrai lorsque la température du fluide transféré atteint des valeurs très basses ou très élevées. C’est en effet dans ces situations que le cheminement du flexible peut à lui seul être responsable de la formation de condensation ou de points chauds. Vous trouverez ci-dessous plusieurs bonnes pratiques à observer pour éviter les problèmes liés au cheminement des flexibles.

Maintenir une longueur droite minimale. Il convient de toujours respecter la longueur minimale du tronçon droit indiquée dans les catalogues des flexibles. Le fait de courber un flexible trop près d’un raccord peut provoquer une déchirure à l’intérieur du flexible et entraîner des fuites, la rupture du flexible ou une réduction de sa durée de vie.

Incorrect

Correct

Incorrect

Correct

Figure 3 : Longueur droite minimale – Ce qu’il faut faire et ne pas faire

Respecter le rayon de courbure minimum. De la même façon, il est impératif de respecter le rayon de courbure minimum indiqué dans les catalogues. Un flexible trop courbé peut se déformer et voir sa durée de vie réduite. De plus, courber un flexible isolé peut étirer ou comprimer l’isolant, ce qui aura des effets négatifs sur les performances du flexible.

L’isolant s’étire et s’amincit sur l’extérieur de la courbure.

L’isolant se comprime sur l’intérieur de la courbure.

Figure 4 : Rayon de courbure minimum – Effets sur l’isolation du flexible

Penser à éviter les contraintes exercées sur les flexibles dès la conception. Des contraintes peuvent s’exercer naturellement sur un flexible sous l’effet de la gravité. Ces contraintes vont solliciter le flexible à proximité du point de raccordement. Des raccords coudés et des adaptateurs doivent être utilisés pour limiter ces contraintes, en particulier au niveau des raccords. La présence d’un coude ou d’un adaptateur nécessitera éventuellement d’utiliser un flexible d’une longueur différente. Quoi qu’il en soit, concevoir vos systèmes en pensant à limiter les contraintes subies par les flexibles devrait augmenter la durée de vie de ces composants.

Incorrect

Correct

Penser à toujours courber un flexible dans un seul plan. Évitez de tordre le flexible. Courbez-le dans un seul plan pour éviter de lui appliquer des contraintes excessives. Si la configuration ne permet pas de courber un flexible dans un seul plan, utilisez plusieurs flexibles ou d’autres méthodes d’isolation.

Incorrect

Correct

Maintenir un espacement suffisant. Lorsque des flexibles qui transportent des fluides froids ou chauds sont installés trop près les uns des autres, la température à la surface des flexibles peut être influencée par une circulation insuffisante de l’air ambiant entre les flexibles. Lorsque des flexibles qui transfèrent des fluides froids sont trop proches les uns des autres, la température de leur surface peut descendre au-dessous du point de rosée et provoquer la formation de condensation. Lorsque des flexibles qui transfèrent des fluides chauds sont trop proches les uns des autres, des points chauds peuvent apparaître, dont la température est supérieure aux valeurs admissibles.

Plus la distance (d) entre les flexibles est faible, plus la température de l’air (Tambiante) situé entre ces flexibles se rapproche de celle du fluide (Tf) qui circule dans ceux-ci. De manière générale, entre deux flexibles isolés (avec l’isolant de classe Y Swagelok, par exemple), il est recommandé de maintenir une distance au moins égale à trois fois le diamètre extérieur des flexibles pour éviter la condensation. Lorsque l’espace manque, envisagez l’utilisation d’un dispositif d’écartement pour maintenir les flexibles éloignés les uns des autres. Lorsqu’il s’agit de maîtriser la température, même un écartement de 25 ou 50 mm peut faire une grande différence !

Figure 7 : Espacement correct entre deux flexibles

Découvrez en détail comment installer correctement des flexibles

Pourquoi est-il important d’installer des flexibles correctement dans une fabrique de semi-conducteurs ?

Même si les flexibles apparaissent d’une grande simplicité par rapport aux équipements de haute technologie utilisés dans une fabrique de semi-conducteurs, le choix, l’installation, le cheminement et l’entretien de ces composants peuvent véritablement faire la différence. Prenons un exemple pour illustrer l’importance des flexibles :

- Imaginons que du fluide de refroidissement doit arriver à -20°C dans la chambre de réaction d’un outil. Comme les flexibles qui relient le chiller à la chambre sont mal isolés, mal installés ou mal agencés, il faut régler le chiller sur -25°C pour que la température du fluide soit bien de -20°C lorsque celui-ci atteint la chambre de réaction. Lorsque ce fluide retourne au chiller, sa température est de -17°C, soit un Δ de 5°C que le chiller doit prendre en compte.

- Si chaque degré de refroidissement coûte 0,13 $/h et en supposant que le chiller fonctionne constamment 52 semaines par an, cela représente un coût de 5600 $ par an.

- Si l’outil en question nécessite 10 chillers, le coût pour le refroidir est de 56 000 $ par an. Si l'usine compte 100 outils de ce type, on arrive à un coût de 5,7 millions de dollars par an pour refroidir l’ensemble des outils.

- En revanche, avec des flexibles isolés, installés et acheminés correctement, l’écart de température entre le fluide sortant et le fluide entrant peut tout à fait être ramené à Δ1°C.

Dans ce cas de figure, le coût total pour refroidir 100 outils en utilisant les paramètres ci-dessus tombe à environ 1,1 million de dollars par an, soit une économie de 4,6 millions réalisée chaque année uniquement sur les coûts de refroidissement !

Outre les économies d’énergie, il y a d’autres avantages à observer de bonnes pratiques pour choisir, installer et acheminer les flexibles utilisés dans une fabrique de semi-conducteurs – maintenance réduite, durée de vie accrue des composants, plus grande disponibilité des installations et meilleur rendement de la production. Si vous avez besoin d’une assistance pour optimiser vos pratiques concernant les flexibles, des ingénieurs Swagelok peuvent vous aider à choisir et à tester des produits, réaliser des audits énergétiques de vos boucles thermiques et vous proposer divers services de conseil. Parlez à un spécialiste pour voir comment réduire vos coûts et augmenter votre productivité en abordant différemment la gestion des flexibles.

Articles Liés

Améliorer le rendement du procédé de fabrication de plaquettes semi-conductrices grâce à un contrôle adéquat de la température

La fabrication de plaquettes semi-conductrices est un procédé d’une grande précision qui exige un contrôle très strict de la température. Découvrez comment un contrôle optimisé de la température dans l’ensemble des outils nécessaires au procédé de fabrication peut aider à réduire les temps d’arrêt, à augmenter les rendements et à gagner en productivité.

Optimisez ces applications pour accroître la rentabilité des fabriques de semi-conducteurs

À l’heure où des fabriques de semi-conducteurs se construisent partout dans le monde, les fabricants devraient se demander comment l’optimisation d’applications critiques des systèmes fluides industriels pourrait contribuer à accroître l’efficience et la rentabilité de leurs activités.

Des flexibles isolés pour résoudre des problèmes de fabrication des semi-conducteurs

Des flexibles isolés bien choisis peuvent aider à résoudre certains problèmes couramment rencontrés avec les procédés de fabrication extrêmement précis des semi-conducteurs.