5 Revelaciones Comunes sobre los Sistemas de Analizadores de Procesos en 50 años de Formación

5 Revelaciones Comunes sobre los Sistemas de Analizadores de Procesos en 50 años de Formación

Tony Waters, Experto en Sistemas de Toma de Muestras, Instructor

Un sistema de toma de muestras para analizadores de procesos es uno de los sistemas más desafiantes de planta. No solo es desafiante en cuanto al diseño, sino en cuanto a la precisión de su funcionamiento. Cualquier mínimo ajuste en algún lugar puede significar un gran ajuste en cualquier otro lugar. Por eso no es extraño que los alumnos de Swagelok estén tan atentos y hagan tan buenas preguntas en nuestra formación en sistemas de toma de muestras para analizadores de procesos (PASS). Durante los 50 años que llevo enseñando, he podido ver a estudiantes viviendo auténticas epifanías. Aquí están los 5 “momentos” de mis alumnos de sistemas de toma de muestras para analizadores de procesos durante los años:

“El retardo es frecuentemente mayor de lo que esperaba”

La mayoría de los alumnos no tienen en cuenta la importancia de corregir el retardo en los sistemas de instrumentación analítica, y frecuentemente les sorprende lo tarde que les llegan las mediciones de los analizadores. El tiempo de respuesta estándar industrial es de alrededor de un minuto—desde la extracción de la muestra a la obtención de la lectura. Este corto período de tiempo permite obtener lecturas prácticamente en tiempo real de las condiciones de proceso, permitiendo hacer ajustes inmediatos y minimizar así la pérdida de producto.

No obstante, en algunos casos el tiempo para obtener una lectura puede ser excesivo-- incluso si el analizador está montado a pocos metros de la válvula de entrada. Estos retardos se convierten en un problema cuando superan las expectativas del diseñador del sistema de toma de muestras. Una estimación inexacta o una suposición errónea sobre el retardo pueden derivar en un mal control de proceso.

La única forma de reducir el retardo es ajustar el diseño del sistema. En nuestros cursos de formación en sistemas de analizadores de procesos hacemos un ejercicio práctico en el que calculamos el retardo en un sistema de toma de muestras representativo. En el ejercicio, nuestro diseño inicial tiene un retardo enorme de más de cinco horas. Y tras realizar algunas modificaciones rápidas en el sistema, reducimos ese retardo hasta el estándar industrial de un minuto. Los alumnos, sorprendidos por el proceso, vuelven a sus instalaciones para ponerlo en práctica.

“La muestra puede no ser representativa de las condiciones de proceso”

La corrección del problema del retardo es tan crítica porque éste afecta a la “representatividad” de la lectura de la muestra. En otras palabras, refleja en qué medida la muestra es representativa del fluido de la línea de proceso en el momento en que se obtiene la lectura del analizador. Por ejemplo, tenemos un analizador de proceso con un retardo de cinco horas o más. Si obtenemos una lectura negativa, el operador del sistema corregirá la cuestión de calidad y creerá que el problema está solucionado. Pero es posible que el operador no sepa que la lectura tiene un retardo de más de cinco horas. Y durante ese tiempo, cantidades de producto deficiente han pasado inadvertidas por el sistema y están de camino a casa del cliente.

Incluso cuando la muestra es adecuada y se limita el retardo, ésta puede desvirtuarse debido al diseño del sistema de toma de muestras. Por ejemplo, tramos o volúmenes muertos en el sistema del analizador del proceso pueden retener muestras antiguas, que arrastradas por las nuevas creen una mezcla de muestras no consistente con las condiciones de proceso en tiempo real.

La muestra también puede ser contaminada por fugas—no fugas en el sistema de toma de muestras en sí, sino por fugas hacia el sistema desde el entorno exterior. Por ejemplo, el oxígeno puede fugar hacia un sistema con un 100 por cien de nitrógeno a 100 psia, debido a que la presión parcial del oxígeno en el exterior es mayor que la presión parcial del oxígeno en el interior. Este tipo de fuga se puede resolver aumentando la presión parcial del sistema de toma de muestras para evitar la contaminación no intencionada por aire ambiental exterior.

“Necesito prestar más atención a los filtros coalescentes”

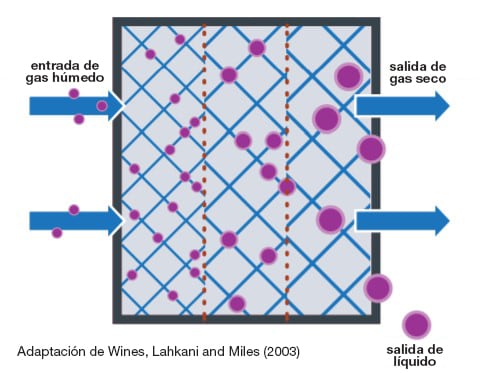

En la formación de acondicionamiento de las muestras, veo que la mayoría de los alumnos piensan que un filtro coalescente es un dispositivo que se utiliza para separar y eliminar líquidos de una muestra gaseosa. Aunque eso es en parte cierto, solo es preciso para líquidos suspendidos en forma de aerosol. El aerosol está presente en muchas muestras gaseosas porque los dispositivos de aceleración como los filtros ciclónicos o los separadores gravitacionales no pueden separar pequeñas gotas de líquidos. Un separador instalado en el sistema de toma de muestras permite que las pequeñas gotas se condensen en gotas más grandes y más fáciles de separar por la gravedad.

A los alumnos les sorprende que hay dos condiciones que normalmente harán que un filtro coalescente no sea efectivo. Primera, un líquido libre (p.e., líquido no aerosol) fluirá por un separador sin prácticamente separación debido al tamaño masivo de las gotas de líquido. Segunda, si el caudal a través de un separador es demasiado alto, las pequeñas gotas de aerosol serán forzadas a pasar por los elementos del separador sin ser separadas del paso de caudal. Ambos escenarios favorecen el potencial de que las gotas de aerosol alcancen el analizador y reduzcan la fiabilidad de las lecturas—haciendo inservible el separador.

“Vaporizar un líquido puede ser problemático”

Muchos alumnos piensan que vaporizar una muestra líquida es fácil – pero hay muchas posibilidades de errores. El objetivo es convertir el líquido en vapor instantáneamente reduciendo la presión del líquido rápidamente. Pero en lugar de vaporizar toda la muestra instantáneamente, se podría crear inintencionadamente una muestra fraccionada por la combinación de vaporización y evaporación. Una vez fraccionada la muestra, ya no es adecuada para el análisis.

En estos casos, las moléculas del gas más ligero se evaporan antes y continúan hacia el analizador, mientras las moléculas más pesadas quedan atrás en fase líquida. Y el resultado es que la muestra que llega al analizador no representa con precisión el producto tomado de la línea de proceso. Entendiendo qué ocurre durante la vaporización y aprendiendo a gestionar la vaporización en un sistema analítico, puede evitar que esto ocurra de nuevo en el futuro.

“La condensación puede ser un desafío—Pero es sencillo corregirla”

La condensación es quizá el problema más común de las muestras gaseosas. A los alumnos les sorprende saber lo rápido que los gases se enfrían (y lo lento que lo hacen los líquidos). Como también les alegra aprender que es fácil prever cuándo habrá condensación y qué temperatura se requiere para evitar que se produzca.

Piense en un sistema que reduce la presión de una muestra gaseosa en la estación de preacondicionamiento, normalmente ubicada lo más cerca posible de la válvula de picaje. Y recuerde, casi todos los gases pierden calor durante una pérdida de carga (un fenómeno conocido como el efecto Joule-Thomson). Si la pérdida de carga es mínima, es posible utilizar un regulador reductor de presión sencillo sin preocuparse por la condensación. Pero una pérdida de carga significativa producirá condensación debido a la significativa pérdida de calor. Esto es más probable cuando el gas está cerca de su temperatura de punto de rocío.

El diseño de sistemas de toma de muestras para analizadores en un aprendizaje constante. Siempre hay algo nuevo que resolver. Después de 50 años de experiencia con los sistemas de toma de muestras, aún sigo aprendiendo – y tengo mis propios “momentos” de vez en cuando. La formación es clave para mejorar sus aptitudes y para descubrir que queda mucho por aprender. Incluso estando sobre el terreno, es posible que haga sus propios descubrimientos y que éstos supongan para todos una mayor precisión y fiabilidad de las lecturas de los sistemas de analizadores para procesos.

Acerca del autor

Tony Waters es un experto industrial y asesor de Swagelok. Con más de 50 años de experiencia en analizadores de procesos y sus sistemas de toma de muestras, ha trabajado en puestos de ingeniería y marketing para un fabricante de analizadores, un usuario final y un integrador de sistemas. Ha fundado tres compañías para ofrecer servicios de analizadores especializados a las industrias del procesado, y es un experto en la aplicación de analizadores de procesos en refinerías y plantas químicas.

3 Reglas para la Precisión de los Analizadores

Aprenda a evitar tres problemas comunes de rendimiento del sistema de toma de muestra que pueden llevar a inexactitudes del analizador, lo que le costará tiempo y dinero.

8 Problemas Habituales sobre la Precisión de los Analizadores de Proceso

El experto en sistemas de toma de muestras y veterano industrial Tony Waters ofrece a los directores de planta e ingenieros de diseño, formas comprobadas de identificar y solucionar 8 desafíos habituales acerca de la precisión del analizador de proceso.

10 Consejos para Mejorar los Sistemas de Muestreo

Gestionar una operación de instrumentación analítica no es nada fácil. Obtener resultados consistentes puede ser una lucha hasta para los ingenieros más experimentados. Afortunadamente, hay bastantes consejos sencillos que su equipo puede utilizar para mejorar su sistema de toma de muestras.