Corrosión por Picaduras Vs. Corrosión Intersticial

Cómo Reconocer la Corrosión por Picaduras y la Corrosión Intersticial

Buddy Damm, Científico Experto, Swagelok

La corrosión—el deterioro de materiales por interacción química con su entorno—es un problema extraordinariamente caro. El coste global de la corrosión se estima en aproximadamente 2,5 billones de dólares al año.1 En las aplicaciones de petróleo y gas en alta mar y cerca de la costa, concretamente, la corrosión no controlada del acero inoxidable en los sistemas de tubo es una de las principales causas de pérdida de beneficios, con costes de 1.373 millones de dólares al año, según un estudio de la Asociación Nacional de Ingenieros de Corrosión (NACE). Según la NACE, estos valores son atribuibles a "589 millones de dólares en costes de tuberías e instalaciones de superficie; 463 millones anuales en gastos de tubo de fondo de pozo; y otros 320 millones en gastos de capital relacionados con la corrosión".2

La buena noticia es que los tipos comunes de corrosión pueden mitigarse o prevenirse con algunas medidas relativamente sencillas antes de que causen daños importantes y caros a los sistemas de fluidos de petróleo y gas.

La adopción de medidas proactivas depende de su capacidad para identificar y diferenciar los distintos tipos de corrosión y aplicar las soluciones adecuadas. La corrosión por picaduras y la corrosión intersticial son los tipos más comunes en la industria del petróleo y gas, y algunos de los más costosos. Teniendo esto en cuenta, analicemos por qué se produce la corrosión, qué diferencia la corrosión por picaduras de la corrosión intersticial y qué puede hacer Vd. para proteger sus activos de los fallos relacionados con la corrosión.

¿Qué es la Corrosión y qué Causa la Corrosión del Acero Inoxidable?

¿Qué es la Corrosión y qué Causa la Corrosión del Acero Inoxidable?

En su nivel más fundamental, la corrosión es un conjunto de reacciones electroquímicas con una oxidación (pérdida de electrones) en un ánodo y una reducción (ganancia de electrones) en un cátodo. Prácticamente todos los metales utilizados en el mundo se corroen bajo determinadas circunstancias. Por ejemplo, el hierro presente en el tubo de alta calidad puede oxidarse, liberando dos electrones y disolviéndose en el agua como un ion positivo Fe++. Simultáneamente, los electrones del hierro que se oxida pueden participar en una reacción de reducción que utiliza O2 disuelto en H2O para formar iones OH- negativos. Esto genera óxido, un subproducto común de la corrosión del acero al carbono. Sin embargo, hay muchos otros tipos de corrosión. Cada tipo plantea una amenaza única que debe evaluarse a la hora de seleccionar el material óptimo para sus aplicaciones.

Los sistemas de tubo metálicos se utilizan sobre todo para la instrumentación analítica y de proceso, las líneas hidráulicas y las aplicaciones de control y suministro. Muchas instalaciones metálicas en las aplicaciones de petróleo y gas se hacen con acero inoxidable, que contiene más de un 10% de cromo. Este último ayuda a formar una capa de óxido que protege los metales de la corrosión. Sin embargo, cuando las condiciones ambientales o los daños mecánicos hacen que esa capa se rompa, se produce corrosión del acero inoxidable. Si el óxido protector no puede regenerarse en una disolución dada, las reacciones de corrosión pueden avanzar rápidamente.

Hay medidas que pueden tomarse para evitar la corrosión del acero inoxidable en las aplicaciones de petróleo y gas, sobre todo en alta mar. Esas medidas requieren una comprensión fundamental de los diferentes tipos de corrosión y sus causas. Saber dónde buscar la corrosión puede minimizar los riesgos en las plataformas petrolíferas y en las refinerías—lo que supone ahorrar tiempo y dinero.

¿Qué es la Corrosión por Picaduras, qué es la Corrosión Intersticial y Cómo se Identifican?

¿Qué es la Corrosión por Picaduras, qué es la Corrosión Intersticial y Cómo se Identifican?

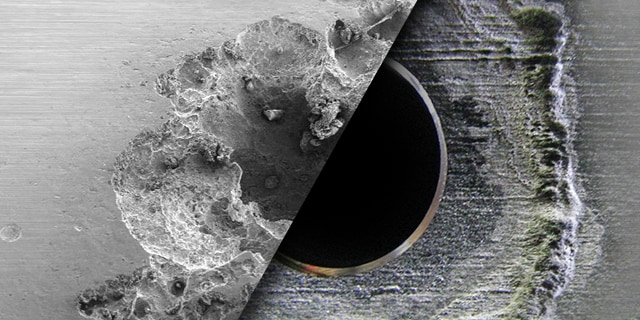

Son muchos los tipos de corrosión que pueden devastar las instalaciones de petróleo y gas, en función de la composición de los materiales de construcción, el entorno de actuación y los fluidos de proceso. Pero hay dos formas de corrosión localizada del acero inoxidable que se producen con más frecuencia que otras: la corrosión por picaduras y la corrosión intersticial.

Química de Aleaciones y Resistencia a Ataques Localizados

Tanto la corrosión por picaduras como la corrosión intersticial se producen cuando el medio ambiente provoca la ruptura de la película de óxido pasivo rica en cromo resistente a la corrosión de las aleaciones inoxidables. En entornos marinos y costeros, los iones de cloruro (Cl-) presentes en el agua de mar y en el aire provocan daños en la película de óxido pasiva. Las aleaciones que tienen una película de óxido pasivo más resistente incluyen el Cr, el Mo, el W y el N. Con frecuencia se utiliza el índice de resistencia a la corrosión por picaduras (PREN) para representar la resistencia relativa de la película de óxido pasivo de una aleación al ataque de los iones Cl-.

PREN = %Cr + 3.3x(%Mo + %W) + 16x%N

¿Qué es la Corrosión por Picaduras?

Aunque el punto de entrada de una picadura pueda detectarse mediante una minuciosa inspección visual, puede haber una profunda red de material perdido ocultándose bajo la superficie. Si no se controlan, estas picaduras pueden crecer lo suficiente como para perforar por completo la pared de un tubo, provocando fugas costosas y riesgos para el medio ambiente y la seguridad, además de requerir operaciones de mantenimiento imprevistas y también caras. La corrosión por picaduras también puede facilitar el inicio y el crecimiento de grietas en componentes sometidos a cargas de tracción. Los medios ambientes con concentraciones más altas de Cl-, incluidos los generados por la evaporación de gotas de agua salada depositadas, pueden provocar corrosión por picaduras. Los climas tropicales cálidos y húmedos aumentan las tasas de corrosión en comparación con los climas más fríos y secos.

Cuando examine el tubo de acero inoxidable en busca de corrosión por picaduras, busque depósitos de óxido de hierro de color marrón rojizo, así como posibles picaduras que puedan haberse formado en la superficie del metal. Preste especial atención a las superficies orientadas hacia arriba, donde el agua que contiene Cl- (por ejemplo, el agua de mar) puede acumularse y evaporarse, o a las zonas orientadas hacia abajo, donde las gotas suspendidas se evaporan. A medida que el agua se evapora, la concentración de Cl- en el agua restante aumenta y se vuelve más corrosiva.

¿Qué es la Corrosión Intersticial?

En un sistema de fluidos típico, existen intersticios entre el tubo y los soportes o bridas del tubo, entre tiradas de tubo adyacentes o bajo suciedad y depósitos acumulados en las superficies. Los intersticios son prácticamente imposibles de evitar en instalaciones de tubo, y cuando son muy estrechos suponen el mayor riesgo para la integridad del acero inoxidable. En las aplicaciones costeras o en alta mar, la corrosión intersticial se produce a menudo cuando el agua de mar se difunde en una grieta, dando lugar a un entorno químicamente agresivo en el que los iones que causan la corrosión no pueden dispersarse fácilmente fuera de la grieta. El resultado es que el medio ambiente local en las grietas se vuelve más agresivo a medida que avanza la reacción electroquímica. En esas situaciones, toda la superficie del intersticio puede corroerse muy rápidamente.

La corrosión intersticial suele observarse solo visualmente cuando se retira una abrazadera del tubo instalado. Es importante recordar que la corrosión intersticial puede darse a temperaturas más bajas que la corrosión por picaduras debido a la evolución de un entorno más corrosivo a medida que avanza la corrosión intersticial (por ejemplo, la abrazadera del tubo).

¿Cómo Evitar la Corrosión por Picaduras y la Corrosión Intersticial?

En muchas circunstancias, la corrosión puede reducirse al mínimo mediante el aprendizaje de conocimientos básicos sobre materiales y la adopción de las mejores prácticas de prevención de la corrosión.

En primer lugar, hay que pensar en la elección de los materiales para las aplicaciones de tubo, desde el propio tubo hasta los soportes y abrazaderas. Un valor PREN más alto ofrece una mayor resistencia a la corrosión por picaduras y a la corrosión intersticial. Las pruebas de laboratorio para determinar la temperatura crítica de picadura (CPT del inglés "critical pitting temperature") y la temperatura crítica de intersticio (CCT del inglés "critical crevice temperature") -según la norma ASTM G48- son una herramienta inestimable para comparar los materiales que se van a utilizar en entornos corrosivos. Las pruebas CPT evalúan a qué temperatura comienzan las picaduras en un material en una solución corrosiva específica. Del mismo modo, las pruebas CCT evalúan a qué temperatura comienza la corrosión intersticial cuando se introduce una cavidad predefinida en una muestra de metal en una solución corrosiva. A medida que aumenta el valor PREN, aumentan los valores CPT y CCT.

CPT y CCT Medido según ASTM G48 en Cloruro Férrico al 10 %

Número Equivalente de Resistencia a la Corrosión por Picadura (PREN), Temperatura Crítica de Corrosión por Picaduras (CPT) y Temperatura Crítica de Corrosión Intersticial (CCT)

Los materiales con valores elevados de CPT y CCT suelen ser más adecuados para utilizar en entornos corrosivos similares que los materiales con valores bajos. Por ejemplo, el 304L tiene el valor CPT más bajo de los materiales mostrados en la figura anterior, mientras que el 6Mo y el 2507 están entre los más altos para las temperaturas CPT y CCT en los aceros inoxidables. Esto indica que el 6Mo y el 2507 son más resistentes a la corrosión por picaduras y a la corrosión intersticial que el 304L y el 316L en soluciones con cloruros. Es importante tener en cuenta que estas pruebas son útiles para comparar y seleccionar materiales, pero no predicen cuándo fallará un material en las aplicaciones reales. Las aleaciones a base de níquel, como el 625, el C22 y el C276, ofrecen la mayor resistencia a la corrosión por picaduras y a la corrosión intersticial.

El tubo de acero inoxidable de grado 316L (UNS S31603) funciona bien en muchas instalaciones siempre que se mantenga limpio y las temperaturas no sean excesivamente altas. En climas más cálidos, especialmente en lugares donde se forman fácilmente depósitos de sal y en instalaciones donde el óxido de las vigas estructurales y los suelos de acero al carbono se acumula en las superficies de acero inoxidable, es más fácil observar la corrosión del tubo de acero inoxidable 316L. Sin embargo, debido a la incorporación beneficiosa del molibdeno, el 316L suele ofrecer mejores resultados que el acero inoxidable 304L (UNS S30403) en estos entornos corrosivos.

Para situaciones en las que el 316L no es suficiente para cumplir los requisitos de vida útil de las aplicaciones, el tubo fabricado con aceros inoxidables súper austeníticos (por ejemplo, 6Mo o 6HN, UNS N08367) o súper dúplex (por ejemplo, 2507, UNS S32750) ofrece una resistencia a la corrosión significativamente mejorada. Además, el mayor límite elástico y la mayor resistencia a la tracción de los aceros inoxidables súper austeníticos y súper dúplex hacen más fácil construir sistemas que deben estar clasificados a una presión de servicio máxima permitida (MAWP) más elevada. Trabajar con su proveedor de tubo y racores para tubo para que le oriente en la selección de los productos y materiales adecuados puede ayudarle a evitar errores caros.

Además de seleccionar los materiales, es necesario aplicar prácticas de sistema cuidadosas para prevenir la corrosión y reducir al mínimo el número de lugares en los que puede producirse corrosión intersticial. Una forma de reducir la corrosión intersticial en un sistema de tubo es evitar instalar el tubo directamente contra las paredes o uno contra otro. Cuando se observa corrosión intersticial en el tubo de acero inoxidable 316L, se puede sustituir éste por tubo más resistente a la corrosión, como el 6Mo, que puede instalarse con racores para tubo 316L reduciendo el coste con las combinaciones diseñadas sugeridas de materiales mixtos.

¿Quiere saber más? Los programas de formación disponibles pueden ayudar a reforzar su equipo con conocimientos aún más profundos que pueden suponer una ventaja tanto para los nuevos miembros del equipo como para los veteranos del sector. En El Punto de Referencia Swagelok encontrará más información sobre cómo evitar la corrosión y otras formas de mantener sus activos en óptimo funcionamiento en todo momento.

1NACE.

2AMPP.

¿Qué es la Corrosión por Picaduras?

Aunque el punto de entrada de una picadura pueda detectarse mediante una minuciosa inspección visual, puede haber una profunda red de material perdido ocultándose bajo la superficie. Si no se controlan, estas picaduras pueden crecer lo suficiente como para perforar por completo la pared de un tubo, provocando fugas costosas y riesgos para el medio ambiente y la seguridad, además de requerir operaciones de mantenimiento imprevistas y también caras. La corrosión por picaduras también puede facilitar el inicio y el crecimiento de grietas en componentes sometidos a cargas de tracción. Los medios ambientes con concentraciones más altas de Cl-, incluidos los generados por la evaporación de gotas de agua salada depositadas, pueden provocar corrosión por picaduras. Los climas tropicales cálidos y húmedos aumentan las tasas de corrosión en comparación con los climas más fríos y secos.

Cuando examine el tubo de acero inoxidable en busca de corrosión por picaduras, busque depósitos de óxido de hierro de color marrón rojizo, así como posibles picaduras que puedan haberse formado en la superficie del metal. Preste especial atención a las superficies orientadas hacia arriba, donde el agua que contiene Cl- (por ejemplo, el agua de mar) puede acumularse y evaporarse, o a las zonas orientadas hacia abajo, donde las gotas suspendidas se evaporan. A medida que el agua se evapora, la concentración de Cl- en el agua restante aumenta y se vuelve más corrosiva.

¿Qué es la Corrosión Intersticial?

En un sistema de fluidos típico, existen intersticios entre el tubo y los soportes o bridas del tubo, entre tiradas de tubo adyacentes o bajo suciedad y depósitos acumulados en las superficies. Los intersticios son prácticamente imposibles de evitar en instalaciones de tubo, y cuando son muy estrechos suponen el mayor riesgo para la integridad del acero inoxidable. En las aplicaciones costeras o en alta mar, la corrosión intersticial se produce a menudo cuando el agua de mar se difunde en una grieta, dando lugar a un entorno químicamente agresivo en el que los iones que causan la corrosión no pueden dispersarse fácilmente fuera de la grieta. El resultado es que el medio ambiente local en las grietas se vuelve más agresivo a medida que avanza la reacción electroquímica. En esas situaciones, toda la superficie del intersticio puede corroerse muy rápidamente.

La corrosión intersticial suele observarse solo visualmente cuando se retira una abrazadera del tubo instalado. Es importante recordar que la corrosión intersticial puede darse a temperaturas más bajas que la corrosión por picaduras debido a la evolución de un entorno más corrosivo a medida que avanza la corrosión intersticial (por ejemplo, la abrazadera del tubo).

¿Cómo Evitar la Corrosión por Picaduras y la Corrosión Intersticial?

En muchas circunstancias, la corrosión puede reducirse al mínimo mediante el aprendizaje de conocimientos básicos sobre materiales y la adopción de las mejores prácticas de prevención de la corrosión.

En primer lugar, hay que pensar en la elección de los materiales para las aplicaciones de tubo, desde el propio tubo hasta los soportes y abrazaderas. Un valor PREN más alto ofrece una mayor resistencia a la corrosión por picaduras y a la corrosión intersticial. Las pruebas de laboratorio para determinar la temperatura crítica de picadura (CPT del inglés "critical pitting temperature") y la temperatura crítica de intersticio (CCT del inglés "critical crevice temperature") -según la norma ASTM G48- son una herramienta inestimable para comparar los materiales que se van a utilizar en entornos corrosivos. Las pruebas CPT evalúan a qué temperatura comienzan las picaduras en un material en una solución corrosiva específica. Del mismo modo, las pruebas CCT evalúan a qué temperatura comienza la corrosión intersticial cuando se introduce una cavidad predefinida en una muestra de metal en una solución corrosiva. A medida que aumenta el valor PREN, aumentan los valores CPT y CCT.

CPT y CCT Medido según ASTM G48 en Cloruro Férrico al 10 %

Número Equivalente de Resistencia a la Corrosión por Picadura (PREN), Temperatura Crítica de Corrosión por Picaduras (CPT) y Temperatura Crítica de Corrosión Intersticial (CCT)

Los materiales con valores elevados de CPT y CCT suelen ser más adecuados para utilizar en entornos corrosivos similares que los materiales con valores bajos. Por ejemplo, el 304L tiene el valor CPT más bajo de los materiales mostrados en la figura anterior, mientras que el 6Mo y el 2507 están entre los más altos para las temperaturas CPT y CCT en los aceros inoxidables. Esto indica que el 6Mo y el 2507 son más resistentes a la corrosión por picaduras y a la corrosión intersticial que el 304L y el 316L en soluciones con cloruros. Es importante tener en cuenta que estas pruebas son útiles para comparar y seleccionar materiales, pero no predicen cuándo fallará un material en las aplicaciones reales. Las aleaciones a base de níquel, como el 625, el C22 y el C276, ofrecen la mayor resistencia a la corrosión por picaduras y a la corrosión intersticial.

El tubo de acero inoxidable de grado 316L (UNS S31603) funciona bien en muchas instalaciones siempre que se mantenga limpio y las temperaturas no sean excesivamente altas. En climas más cálidos, especialmente en lugares donde se forman fácilmente depósitos de sal y en instalaciones donde el óxido de las vigas estructurales y los suelos de acero al carbono se acumula en las superficies de acero inoxidable, es más fácil observar la corrosión del tubo de acero inoxidable 316L. Sin embargo, debido a la incorporación beneficiosa del molibdeno, el 316L suele ofrecer mejores resultados que el acero inoxidable 304L (UNS S30403) en estos entornos corrosivos.

Para situaciones en las que el 316L no es suficiente para cumplir los requisitos de vida útil de las aplicaciones, el tubo fabricado con aceros inoxidables súper austeníticos (por ejemplo, 6Mo o 6HN, UNS N08367) o súper dúplex (por ejemplo, 2507, UNS S32750) ofrece una resistencia a la corrosión significativamente mejorada. Además, el mayor límite elástico y la mayor resistencia a la tracción de los aceros inoxidables súper austeníticos y súper dúplex hacen más fácil construir sistemas que deben estar clasificados a una presión de servicio máxima permitida (MAWP) más elevada. Trabajar con su proveedor de tubo y racores para tubo para que le oriente en la selección de los productos y materiales adecuados puede ayudarle a evitar errores caros.

Además de seleccionar los materiales, es necesario aplicar prácticas de sistema cuidadosas para prevenir la corrosión y reducir al mínimo el número de lugares en los que puede producirse corrosión intersticial. Una forma de reducir la corrosión intersticial en un sistema de tubo es evitar instalar el tubo directamente contra las paredes o uno contra otro. Cuando se observa corrosión intersticial en el tubo de acero inoxidable 316L, se puede sustituir éste por tubo más resistente a la corrosión, como el 6Mo, que puede instalarse con racores para tubo 316L reduciendo el coste con las combinaciones diseñadas sugeridas de materiales mixtos.

¿Quiere saber más? Los programas de formación disponibles pueden ayudar a reforzar su equipo con conocimientos aún más profundos que pueden suponer una ventaja tanto para los nuevos miembros del equipo como para los veteranos del sector. En El Punto de Referencia Swagelok encontrará más información sobre cómo evitar la corrosión y otras formas de mantener sus activos en óptimo funcionamiento en todo momento.

1NACE.

2AMPP.

Artículos relacionados

El Material importa: Seleccionar el Material Adecuado para la Resistencia a la Corrosión

Una plataforma marítima puede tener cerca de 15.000 metros de tubo, más de 20.000 componentes para sistemas de fluidos, no menos de 10.000 racores, y unas 8.000 conexiones mecánicas. No es de extrañar que elegir un material no sea fácil. Aprenda cómo hacer la mejor selección para su aplicación.

Mejorar la Seguridad y Ahorrar con Materiales Optimizados

Vea cómo los propietarios de plataformas marítimas pueden optimizar su selección de los materiales del tubo y los racores para tubo, para controlar los costes y mejorar la seguridad en muchas aplicaciones.

4 Respuestas Sobre la Selección de Material para los Yacimientos de Petróleo y Gases Sulfurosos

A medida que la producción de petróleo y gas se expande en entornos sulfurosos con alto contenido de sulfuro de hidrógeno, la fiabilidad del material se vuelve crítica. Aprenda cómo la correcta selección de materiales y el cumplimiento de las normas de NACE puede mantener su sistema funcionando de manera eficiente.