Sind Ihre Wasserstoff-Elektrolyseure für eine effiziente Produktion optimiert?

Wie Sie mit hochleistungsfähigen Fluidsystemen die Effizienz Ihrer Wasserstoff-Elektrolyseure steigern

Wasserstoff ist als kohlenstoffarme Energiequelle mit großem Ausbaupotential weiter auf dem Vormarsch. Das zeigt sich beispielsweise auch daran, dass die Europäische Kommission plant, bis 2030 10 Millionen Tonnen an erneuerbarem Wasserstoff in der Europäischen Union zu produzieren und weitere 10 Millionen Tonnen zu importieren.1 In China belief sich die Nachfrage bei Elektrolyseuren im Jahr 2023 auf 2 GW, doch bis 2028 wird ein Anstieg auf 40 GW prognostiziert.2

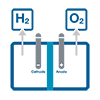

Damit sich Wasserstoff als Energiequelle durchsetzen kann, muss die Kapazität gesteigert und für eine verlässliche Produktion gesorgt werden. Das lässt sich nur erreichen, wenn man am zentralen Knotenpunkt ansetzt und in den Wasserstoffproduktionsanlagen optimierte Elektrolyseure zum Einsatz kommen. Denn Elektrolyseure leisten den wichtigsten Beitrag im Prozess: Sie wandeln Wasser und Strom in Wasserstoff und Sauerstoff um. Für einen möglichst effektiven und effizienten Betrieb ist eine zuverlässige Wasserversorgung am Elektrolyseur erforderlich und die entstehenden Wasserstoff- und Sauerstoffgase müssen effektiv abgeleitet werden.

Das bedeutet wiederum, dass die Fluidsysteme, die diese Funktionen übernehmen, bei der Auslegung neuer Wasserstoffproduktionsanlagen von entscheidender Bedeutung sind. Lassen Sie uns einen Blick darauf werfen, inwieweit Ihre Fluidsysteme die Sicherheit, Produktivität und Rentabilität einer Wasserstoffproduktionsanlage beeinflussen können.

Welche Arten von Wasserstoff-Elektrolyseuren gibt es?

In der Wasserstoffproduktion unterscheidet man zwischen zwei Elektrolyseur-Auslegungen:

PEM-Elektrolyseure (Protonenaustauschmembran): Bei PEM-Elektrolyseuren kommt anstelle einer Flüssigkeit ein fester Elektrolyt zum Einsatz. PEM-Elektrolyseure sind im Allgemeinen effizienter, wartungsfreundlicher und haben einen geringeren Platzbedarf als alkalische Elektrolyseure. Der Betrieb von PEM-Elektrolyseuren ist durch den erforderlichen Einsatz von Edelmetallen wie beispielsweise Platin allerdings kostenintensiver.

Unabhängig davon, welche Technologie Sie in Ihrer Anlage zum Einsatz bringen: Für die optimale Handhabung und Steuerung der Wasserversorgung und die Ableitung der Wasserstoff- und Sauerstoffgase braucht es zuverlässige Fluidsysteme.

Ein genauerer Blick auf Wasserstoffproduktion

Erfahren Sie, wie sich das Unternehmen Everfuel durch den Einsatz von hochleistungsfähigen Fluidsystemen für die optimierte Wasserstoffproduktion und -lagerung der Herausforderung stellt, Wasserstoff den Weg zu ebnen.

Wie Sie Leckagen bei der Fluidsysteminstallation vermeiden

Im Zuge der Vorbereitungen zur Inbetriebnahme einer neuen Wasserstoffproduktionsanlage werden alle wichtigen Fluidsysteme einer Werksabnahmeprüfung unterzogen. Dieser Vorgang umfasst die Inspektion und Qualifikationsprüfung der Systeme (oder entscheidender Komponenten) und wird am Standort des Lieferanten durchgeführt und dokumentiert. Bei Wasserstoff-Fluidsystemen wird in der Regel ein harmloses Testfluid (in der Regel Helium, ein Gemisch aus Helium und Stickstoff oder ein Gemisch aus bis zu 5 % Wasserstoff mit Stickstoff) durch das System geleitet und der Druck kontinuierlich gesteigert, um die Lage und Größe potenzieller Leckagen zu ermitteln.

Selbst kleine Leckagen in der Wasserversorgung des Wasserstoff-Elektrolyseurs können die Effizienz verringern. Bei der Ableitung der Sauerstoff- und Wasserstoffgase können Leckagen dazu führen, dass wertvolles Produkt verloren geht – ganz zu schweigen von den potenziell damit einhergehenden Sicherheitsrisiken. Darüber hinaus ist die Beseitigung derartiger Probleme auch zeitaufwendig. Indem man durch eine ordnungsgemäße Auslegung das Leckagerisiko von Anfang an eindämmt, können neue Wasserstoffproduktionsanlagen erfolgreich betrieben werden.

Ermittlung von Leckagen bei der Werksabnahmeprüfung…

- Der Testvorgang muss abgebrochen werden

- Das System muss gespült werden

- Die Bediener müssen die jeweiligen Leckagestellen identifizieren

- Die Leckagestellen müssen manuell beseitigt werden

- Der Testlauf muss neu gestartet werden

Beobachtungen aus der Praxis

Ana Dominguez, Engineering Services Supervisor, Swagelok Company

„Eine fehlerhafte Montage zählt zu den häufigsten Ursachen für Leckagen nach der Inbetriebnahme. Diese Aussage trifft auf Wasserstoffproduktionsanlagen sowie alle anderen Anlagen zu, in denen Fluidsysteme zu den wichtigsten Betriebskomponenten gehören. Für eine Minimierung der Kosten während der Inbetriebnahme können Produzenten von Wasserstoff guten Nutzen aus einer Installationsschulung ziehen. Wenn bei der Installation das erforderliche Know-how vorhanden ist und Best Practices angewendet werden, können Montagefehler vermieden werden, die möglicherweise zu Leckagen führen.”

All dies kann zu massiven und unerwarteten Nacharbeiten und Materialkosten führen, bevor die Anlage überhaupt in Betrieb genommen wurde. Um Leckagerisiken und damit verbundene Kosten zu minimieren, bietet sich eine spezielle Schulung für die Installation von Fluidsystemen an. Durch die Anwendung bewährter Best Practices bei der Installation können Probleme bei der Inbetriebnahme und kostspielige Nacharbeiten an kritischen Fluidsystemen vermieden werden.

Wie man langfristig eine saubere Wasserstoffproduktion sicherstellt

Es ist von entscheidender Bedeutung, dass die aus den Elektrolyseuren abgeführten Gase den für die nachgelagerte Anwendung erforderlichen Reinheitsgrad erreichen. In der Regel liegt dieser bei 99,9 %. Ob dieser Reinheitsgrad erzielt werden kann, hängt zu gleichen Teilen von den ableitenden Fluidsystemen und dem Elektrolyseur selbst ab.

Daraus ergeben sich verschiedene Herausforderungen. Die während des Elektrolyseprozesses herrschende hohe Temperatur und Luftfeuchtigkeit begünstigen in Edelstählen geringerer Güte die Entstehung von Korrosion, was zu einer Verunreinigung des abgeleiteten Wasserstoffs auf seinem Weg vom Elektrolyseur zum Lagertank führen kann. Darüber hinaus ist Korrosion auch stets ein Sicherheitsproblem, da stark korrodierte Rohrleitungen oder Verschraubungen ein höheres Ausfallrisiko aufweisen.

Doch auch hierfür gibt es wirksame Strategien, um den erforderlichen Reinheitsgrad aufrechtzuerhalten. Um den Reinheitsgrad Ihres produzierten Wasserstoffs fortlaufend zu analysieren und zu überwachen, sollten qualitativ hochwertige Systeme zur Gasprobenahme eingesetzt werden. Darüber hinaus ist die richtige Werkstoffauswahl ein entscheidender Faktor. Qualitativ hochwertige Edelstähle, mit höherem Chrom- und Nickelgehalt als in den anwendbaren ASTM-Normen gefordert, sind beständiger gegenüber Korrosion und Wasserstoffversprödung.

Wie Sie die Produktivität Ihrer Elektrolyseure maximieren

Ordnungsgemäß installierte und qualitativ hochwertige Fluidsysteme zur Einspeisung und Ableitung können dazu beitragen, das volle Potenzial von Wasserstoff-Elektrolyseuren auszuschöpfen und die eigene Produktivität zu maximieren.

Eine zuverlässige Dichtheit Ihrer Systeme trägt nicht nur dazu bei, kostspielige Nacharbeiten bei der Werksabnahmeprüfung zu vermeiden, sondern kann auch unvorhergesehene Probleme bei der Wartung und damit verbundene Ausfallzeiten verhindern. Durch eine zuverlässige Einspeisung und eine saubere Ableitung können Sie für eine kontinuierliche Prozesseffizienz sorgen und Ihre Gesamtbetriebskosten über die gesamte Lebensdauer der Produktionsanlage hinweg senken. Ein Grund mehr, warum Sie die mit Ihrem Elektrolyseur verbundenen Fluidsysteme optimieren sollten.

Um Ihre Anlage schneller und sicherer in Betrieb zu nehmen und langfristig eine optimale Produktivität zu gewährleisten, ist es bei der Auslegung von entscheidender Bedeutung, hochwertige und speziell für Wasserstoff ausgelegte Komponenten und Baugruppen auszuwählen. Wenn Sie Unterstützung benötigen, wenden Sie sich an einen Anbieter von Fluidsystemkomponenten, der in der Entwicklung von Wasserstoffsystemen erfahren ist.

Beobachtungen aus der Praxis

Knut Marker, Technical Sales Advisor, Swagelok Norwegen

„Die Wasserstoffproduktion ist eine gänzlich neue Herausforderung. Es gibt kein Patentrezept dafür, wie man eine solche Anlage zuverlässig und kosteneffizient zum Laufen bringt. Was wir jedoch wissen, ist, dass die Wasserstoffproduktion von einem zuverlässigen Fluidtransport abhängt. Und für diese Aufgabe stehen bewährte und anwendbare Best Practices zur Verfügung, mit denen Betreiber von Wasserstoffanlagen Leckagen, Sicherheitsrisiken und Wartungsprobleme zuverlässig minimieren können.”

Weitere Artikel zum Thema Wasserstoffproduktion

Was Sie über die Wasserstoffmobilität wissen sollten

Um das Potenzial der Wasserstoffmobilität voll ausschöpfen zu können, braucht es qualitativ hochwertige Komponenten. Hier erfahren Sie alle wichtigen Punkte, die Sie bei der Entwicklung sicherer, zuverlässiger und langlebiger Wasserstoffanwendungen beachten sollten.

Die fünf wichtigsten Best Practices für die Auslegung von Wasserstoffsystemen

Wasserstoff gilt als eine der vielversprechendsten sauberen Energielösungen – für die Konstruktion der zugehörigen Fluidsysteme braucht es jedoch besonderes Fachwissen und Expertise. Hier erhalten Sie die wichtigsten praktischen Tipps für die Auslegung von Wasserstoffsystemen.

Auf was müssen Sie bei der Auswahl von Wasserstoffventilen achten?

Ventile spielen eine wichtige Rolle in Wasserstoff-Fluidsystemen. Erfahren Sie, was Sie bei der Auswahl der geeigneten Wasserstoffventile beachten müssen und wie dies zur Etablierung einer sicheren und zuverlässigeren Infrastruktur für den Wasserstofftransport beitragen kann.