水電解装置の効率を最大限に高める

高パフォーマンスな流体システムで、水電解装置の効率を最適化する

水素は、大きな可能性を秘めた低炭素エネルギー源として注目されています。その根拠をひとつ紹介しましょう:欧州委員会は、2030年までにEU内で1,000万トンの再生可能水素を製造し、1,000万トンを輸入するという目標を掲げています 1。そして中国では、2023年には2 GW強に過ぎなかった電解槽の需要が、2028年までに40 GWまで増加すると推定されています 2。

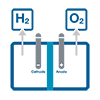

水素を主要なエネルギー源とするには、生産能力の向上および信頼性の高い製造が欠かせません。それにはまず水素製造設備の心臓部ともいえる電解槽を最適化する必要があります。電解槽は、水を水素と酸素に変換するという重要な役割を担っています。電解槽の効率や有効性を最大限に高めるには、電解槽に水を確実に供給し、生成された水素および酸素を電解槽から効率的に取り出す必要があります。

つまり、このような機能を担う流体システムは、新しい水素製造設備を設計する際に非常に重要であるということです。そこで、流体システムが水素製造設備の安全性、生産性、収益性にどのような影響を与えるかを詳しく見ていきましょう。

水電解装置のタイプとは

水素製造の分野では、電解槽の設計は大きく2種類に分かれます:

PEM型水電解装置:PEM型水電解装置は、液体ではなく、固体の電解質を使用して電気を通します。PEM型水電解装置は、一般的にAEL(またはAWE)電解槽よりも効率が良く、メンテナンスの頻度が少なくて済む上、フットプリント(設置面積)を削減することができます。しかし、PEM型水電解装置はプラチナなどの貴金属を必要とするため、オペレーション・コストが高くなります。

いずれの技術を導入するにしても、水の供給、そして水素や酸素の取り出しを処理・管理する堅牢な流体システムが欠かせません。

水素製造を深堀りする

エバーフュエル社が、水素の製造および貯蔵の最適化を図るべく、高パフォーマンスな流体システムを使用して「水素社会の実現」という課題にどのように挑んできたかを紹介します。

流体システムの取り付け時の漏れを削減する

新しい水素製造設備の操業開始が近づくと、重要な流体システムはすべて工場受入検査(FAT)の対象となります。このプロセスのうち、システム(または主要部品)の検査および装置適格性確認試験、そして文書化をサプライヤーのサイトで実施します。水素流体システムの場合、このプロセスでは無害な試験流体(通常はヘリウム、ヘリウムと窒素の混合ガス、または最大5%の水素と窒素の混合ガス)をシステムに流して圧力を上げていき、漏れ個所の特定や漏れ量の測定を行うのが一般的です。

水電解装置に水を供給する際にわずかでも漏れが生じると、効率低下を招くおそれがあります。また、酸素や水素を取り出す際にも、漏れがあると貴重な生成物を失うことになるばかりか、安全上の問題を引き起こすことにもなりかねません。また、こういった問題は解決するのに時間を要します。設計を適切に行って最初から漏れを最小限に抑えることで、新しい水素製造設備を成功に導くことができるのです。

FAT中に漏れが検出された場合…

- 試験工程を停止する

- システム内のパージを行う

- 漏れ個所を特定する

- 漏れを手作業で修復する

- 試験を再開する

現場の声

アナ・ドミンゲス、エンジニアリング・サービス・スーパーバイザー、スウェージロック

“システムの稼働開始時に漏れが発生する一般的な原因のひとつに、不適切な取り付けが挙げられます。これは、水素製造設備だけでなく、流体システムがオペレーションの重要な部分を担っているあらゆる施設に当てはまります。水素メーカーが、稼働開始時のコストを最小限に抑えたいと考えるのは当然です。そこで、大きな効果が期待できる取り付けトレーニングを受講することをお勧めします。正しい知識やベスト・プラクティスを身につけた作業者が取り付けた場合、漏れにつながるようなミスを防止できる可能性が高まります。 “

こういった作業が発生した場合、プラントの稼動前であるにもかかわらず、想定外の手直しに多大な時間を要する上に、多額の材料コストがかかるおそれがあります。 漏れや関連コストを低減するには、流体システムの取り付けトレーニング を受講することをお勧めします。確立されたベスト・プラクティスに従って取り付けを行うことで、工場受入検査中の問題の発生や、コストがかさむ流体システムの手直しを防止することができます。

クリーンな水素の生成を維持する

水素製造では、電解槽で生成されたガスが最終用途で求められる純度(通常は99.9%超)に達していることが重要になります。 このレベルの純度を維持するには、ガスを取り出す流体システムも、電解槽と同じくらい重要であると言えます。

この課題は容易なものではありません。電解プロセス特有の高い温度や湿度が原因で、品質の低いステンレス鋼の腐食が進行し、生成した水素を電解システムから貯蔵タンクへ移送する際にコンタミネーションが生じる可能性があります。腐食が進行したチューブや継手は、不具合が生じる可能性が高まることから、腐食は安全上の問題でもあると言えます。

純度を維持するには、いくつかの方策が存在します。高品質のガス・グラブ・サンプリング・システム を使用して、生成した水素の純度レベルを定期的に分析・モニタリングしましょう。さらに、材料の選定 も自信を持って行うことが重要です。ASTM規格の要件よりも高い濃度のクロムおよびニッケルを含有する高品質のステンレス鋼であれば、腐食や水素ぜい性に対して優れた耐久性を発揮します。

電解槽の生産性を最大限に高める

高品質な流体システムを適切に取り付けて水の供給やガスの取り出しに使用することで、水電解装置の潜在能力を最大限に引き出し、生産性を最大限に高めることができます。

漏れが発生しなければ、工場受入検査中にコストのかかる手直しを行う必要もなく、長期的に不測のメンテナンス問題などによるダウンタイム(停止時間)が発生することもありません。信頼性の高い供給およびクリーンな取り出しを実現できれば、プロセスの効率を維持し、生産設備の耐用年数にわたって総所有コストを低減することができます。こういった理由から、電解槽を支えている流体システムの最適化に努めましょう。

施設を安全かつ迅速に稼働させ、かつ長期的な生産性を維持するには、製造を開始するにあたって、水素専用に設計された高品質の部品や組み立て品を選定することが重要です。サポートが必要であれば、水素システムの設計経験が豊富な流体システム部品のプロバイダーにご相談ください。

現場の声

クヌート・マーカー氏、テクニカル・セールス・アドバイザー、スウェージロック・ノルウェー

“水素製造は、まさにニュー・フロンティアです。新しいプラントを確実に、そしてコスト効率よく稼働させる方法について、確立された青写真というものは存在しません。しかし、水素製造は、信頼性の高い流体移送に左右されるといっても過言ではありません。この分野では、実証済みのベスト・プラクティスが存在します。それを適用することで、水素製造プラントにおける漏れや安全上の課題、メンテナンスの問題を最小限に抑えることができるのです。 “

関連コラム

安全かつ信頼性の高い水素の取り扱いのポイント

水素モビリティの可能性を最大限に引き出すには、最高品質の部品が欠かせません。今回は、安全で信頼性の高い、長期的な水素輸送ソリューションを開発するための基礎知識を紹介します。

水素インフラにおけるベスト・プラクティス・トップ5

水素は、最も有望なクリーン・エネルギー源のひとつとして重要であるものの、水素流体システムを構築するには専門知識が必要です。水素システムの設計に関する重要かつ実用的なヒントを紹介します。