Maximizar la Eficiencia del Electrolizador de Hidrógeno

Optimice la Eficiencia de los Electrolizadores de Hidrógeno con Sistemas de Fluidos de Alto Rendimiento

El hidrógeno sigue ganando adeptos como fuente de energía baja en carbono con gran potencial. Una clara evidencia: La Comisión Europea tiene como objetivo producir 10 millones de toneladas e importar 10 millones de toneladas de hidrógeno renovable en la Unión Europea para 2030.1 En China, la demanda de electrolizadores fue de poco más de 2 GW en 2023, pero se prevé que esa demanda crezca hasta los 40 GW en 2028.2

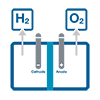

La generalización del hidrógeno como fuente de energía depende del aumento de la capacidad y la fiabilidad de la producción. Y para conseguirlo hay que empezar en el corazón de la instalación de producción de hidrógeno con electrolizadores óptimos. Los electrolizadores realizan la importante labor de convertir el agua y la electricidad en hidrógeno y oxígeno. Para maximizar la eficiencia y eficacia del electrolizador, este requiere un suministro fiable de agua y una salida eficiente de los gases de hidrógeno y oxígeno resultantes.

Esto significa que los sistemas de fluidos que desempeñan estas funciones son de vital importancia a la hora de diseñar nuevas instalaciones de producción de hidrógeno. Veamos más de cerca cómo sus sistemas de fluidos pueden influir decisivamente en la seguridad, productividad y rentabilidad de una planta de producción de hidrógeno.

¿Cuáles Son los Diferentes Tipos de Electrolizadores de Hidrógeno?

En el ámbito de la producción de hidrógeno, existen dos tipos principales de diseños de electrolizadores:

Electrolizadores de Membrana de Intercambio de Protones (PEM): Los electrolizadores PEM utilizan un electrolito sólido en lugar de líquido para conducir la electricidad. Los electrolizadores PEM suelen ser más eficientes, requieren menos mantenimiento y ocupan menos espacio que sus homólogos AEL. Sin embargo, el funcionamiento de los electrolizadores PEM es más caro, ya que requieren metales preciosos como el platino.

Sea cual sea la tecnología utilizada en sus instalaciones, se necesitan sistemas de fluidos robustos para manipular y gestionar la entrada de agua y la salida del hidrógeno y el oxígeno gaseosos.

Profundizar en la Producción de Hidrógeno

Vea cómo Everfuel ha asumido el reto de hacer realidad el hidrógeno con sistemas de fluidos de alto rendimiento para una producción y almacenamiento de hidrógeno óptimos.

Cómo Reducir las Fugas Durante la Instalación de un Sistema de Fluidos

A medida que una nueva planta de producción de hidrógeno avanza hacia su puesta en marcha, todos los sistemas de fluidos críticos se someten a pruebas de aceptación en fábrica (FAT, por sus siglas en inglés, de Factory Acceptance Testing). Este proceso incluye la inspección y las pruebas de cualificación de equipos de sistemas (o componentes principales) realizadas y documentadas en las instalaciones de un proveedor. En los sistemas de fluidos de hidrógeno, el proceso suele consistir en hacer circular un fluido de prueba inocuo (normalmente helio, una mezcla de helio con nitrógeno o una mezcla de hidrógeno con hasta un 5 % de nitrógeno) a través del sistema a presiones cada vez más altas para detectar la ubicación y el volumen de cualquier fuga.

Incluso pequeñas fugas de agua en un electrolizador de hidrógeno pueden producir una pérdida de eficiencia del mismo. Y como el oxígeno y el hidrógeno se procesan fuera, las fugas pueden provocar la pérdida de producto valioso y potencialmente crear un riesgo para la seguridad. Estos problemas también tardan en solucionarse. Minimizar las fugas desde el principio mediante un diseño adecuado puede ayudar a que la nueva instalación de producción de hidrógeno funcione correctamente.

Si se detectan fugas durante la FAT…

- El proceso de prueba debe detenerse

- El sistema debe purgarse

- Los operarios deben identificar los puntos de fuga

- Las fugas deben repararse mediante intervención manual

- La prueba debe reiniciarse

Notas de Campo

Ana Domínguez, Supervisora de Servicios de Ingeniería, Swagelok Company

“Una de las causas más comunes de las fugas al arrancar el sistema es una instalación incorrecta. Así ocurre en las instalaciones de producción de hidrógeno y en casi todas las instalaciones en las que los sistemas de fluidos son partes críticas del funcionamiento. Si los productores de hidrógeno quieren minimizar costes durante la puesta en marcha, la formación en instalación puede influir mucho. Si los instaladores conocen bien la instalación y aplican las mejores prácticas, es más probable que eviten los errores que pueden provocar fugas. ”

Todo ello puede acarrear importantes costes de tiempo de reparación y materiales no previstos antes incluso de que la planta entre en funcionamiento. Para reducir las fugas y los costes asociados, puede ser beneficioso aprovechar la formación en instalación de sistemas de fluidos. Seguir las mejores prácticas establecidas durante la instalación puede ayudar a evitar problemas durante las pruebas de puesta en marcha y reparaciones caras de sistemas de fluidos críticos.

Mantener una Producción Limpia de Hidrógeno

Es crítico que los gases de salida de los electrolizadores para la producción de hidrógeno alcancen la pureza requerida para las aplicaciones de uso final, que suele ser superior al 99,9 %. Mantener este nivel de pureza tiene que ver tanto con los sistemas de fluidos de salida como con el propio electrolizador.

Es una cuestión difícil. Las altas temperaturas y los elevados niveles de humedad inherentes al proceso de electrólisis favorecen la aparición de corrosión en el acero inoxidable de menor calidad, lo que puede contaminar la producción de H2 en su recorrido desde el electrolizador hasta el tanque de almacenamiento. La corrosión también es un problema de seguridad, ya que el tubo o los racores muy corroídos tienen un mayor potencial de fallo.

Se pueden aplicar algunas estrategias para mantener la pureza. Para analizar y supervisar periódicamente los niveles de pureza de sus salidas de hidrógeno, deben utilizarse paneles de toma de muestra de alta calidad para la toma de muestras de gas. Además, es importante seleccionar los materiales con seguridad. Los aceros inoxidables de alta calidad con concentraciones de cromo y níquel superiores a las exigidas por ASTM pueden resistir mejor la corrosión y la fragilización por hidrógeno.

Maximizar la Productividad de Su Electrolizador

Los sistemas de fluidos de entrada y salida de alta calidad instalados correctamente pueden ayudar a los electrolizadores de hidrógeno a desarrollar todo su potencial, ayudándole a maximizar la productividad.

La estanqueidad no sólo le ayuda a evitar reparaciones caras durante las FAT, sino que también puede contribuir a prevenir problemas de mantenimiento imprevistos y las consiguientes paradas a largo plazo. Con entradas fiables y salidas limpias, puede mantener la eficiencia del proceso y reducir el coste total de propiedad a lo largo de la vida útil de la instalación de producción. Razón de más para optimizar los sistemas de fluidos de apoyo de los electrolizadores.

Es fundamental seleccionar componentes y ensamblajes de alta calidad diseñados específicamente para el hidrógeno al inicio de la producción, con el fin de que las instalaciones funcionen de forma más rápida, segura y productiva a largo plazo. Si necesita ayuda, contacte con un proveedor de componentes para sistemas de fluidos con experiencia en el diseño de sistemas de hidrógeno.

Notas de Campo

Knut Marker, Asesor Técnico de Ventas, Swagelok Noruega

“La producción de hidrógeno es una nueva frontera. No existe un modelo establecido para poner en marcha una nueva planta de forma fiable y rentable. Pero sí sabemos que la producción de hidrógeno depende de una transferencia de fluidos fiable—y que se trata de una disciplina con mejores prácticas probadas que podemos aplicar para ayudar a las plantas de hidrógeno a minimizar las fugas, los problemas de seguridad y los problemas de mantenimiento. ”

Otros Artículos sobre la Producción de Hidrógeno

Todo lo que Necesita Saber sobre la Movilidad con el Hidrógeno

La movilidad con hidrógeno requiere componentes de la más alta calidad para alcanzar todo el potencial de la tecnología. Esto es lo que hay que saber para desarrollar soluciones de transporte de hidrógeno seguras, fiables y a largo plazo.

Las 5 Mejores Prácticas de Diseño de Hidrógeno

El hidrógeno es una de las fuentes de energía limpia más prometedoras, pero la construcción de sistemas de fluidos para gestionarlo requiere conocimientos y experiencia específicos. Obtenga información sobre consejos prácticos y fundamentales para el diseño de sistemas de hidrógeno.

Qué Hay que Buscar en las Válvulas para Hidrógeno

Las válvulas son partes críticas de los sistemas de fluidos de hidrógeno. Vea cómo debe ser una válvula para hidrógeno ideal y cómo puede contribuir a un transporte de hidrógeno más seguro y fiable.