Sonda de Toma de Muestra, Estación de Calibración y Conmutación y Otras Opciones para Simplificar la Toma de Muestra

Sondas de Toma de Muestras y Otras Formas de Simplificar la Toma de Muestras con Subsistemas Estándar

Los subsistemas prediseñados estándar pueden hacer una operación más eficiente simplificando el diseño de los sistemas de control y toma de muestras de fluidos. Utilizar sistemas estándar tiene la ventaja añadida de reducir significativamente los costes de instalación, las paradas y el mantenimiento general, permitiendo a la planta y a los directores de la instalación adquirir y ensamblar los componentes asegurando la consistencia entre instalaciones—e incluso entre continentes.

Lo que es decir que tanto la planta como los responsables de planta ahorran tiempo, esfuerzo y energía que pueden redirigirse para mejorar eficiencias y reducir costes en otras áreas de planta.

A continuación se muestran algunos tipos comunes de subsistemas que pueden mejorar el rendimiento de sus sistemas de toma de muestra, y cómo cada uno de estos puede trabajar para mejorar las eficiencias de su sistema de toma de muestras.

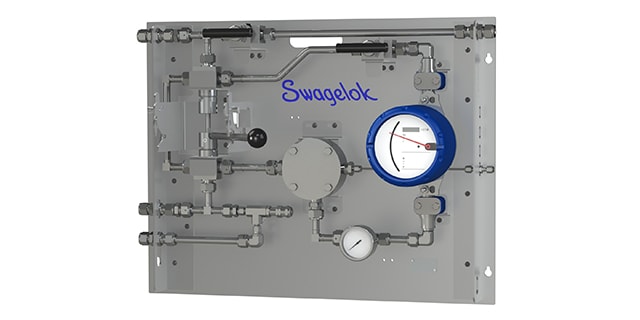

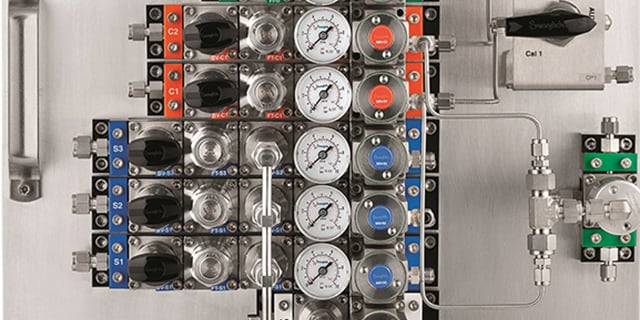

Estación de Calibración y Conmutación (CSM)

La función principal de la CSM es acondicionar y seleccionar corrientes de proceso, o seleccionar una corriente de calibración para analizar. Como mínimo, cada sistema debe tener dos entradas—dos entradas de corrientes de proceso, o una entrada de corriente de proceso y una entrada de corriente de calibración. El sistema selecciona un fluido para analizar en respuesta a una señal neumática de una fuente externa que normalmente es el analizador. La señal abre uno de los módulos de válvulas de doble cierre y venteo selectoras de corrientes (SSV) que corresponde a la corriente que contiene el fluido a analizar. Utilizar una CSM, como la que Swagelok tiene disponible, tiene varias ventajas, incluyendo:

- Gran variedad de configuraciones de acondicionamiento de muestras ajustadas a los requisitos de la aplicación.

- Una opción de calibración manual que permite al operador calibrar el analizador en cualquier momento.

- Identificación de las corrientes por colores—las entradas de las corrientes de proceso son siempre azules, las corrientes de calibración, naranja, el bypass verde y la salida blanca.

- El diseño de lazo de caudal integrado asegura la consistencia de los tiempos de entrega al analizador en todas las corrientes, y elimina espacios muertos o la posibilidad de contaminación por cruce de corrientes.

- Un espacio de aire venteado que elimina la peligrosa posibilidad de mezcla de aire neumático con el sistema de fluidos presurizado.

- Un diseño modular que facilita el mantenimiento. Cada componente individual se puede desmontar de la estación aflojando cuatro tornillos accesibles desde la parte superior del panel. No hay riesgo de desconexión accidental de la unidad ni alterar otras conexiones de fluidos.

- Una opción de bypass que permite alto caudal—y la consiguiente reducción del retardo—a la CSM.

Dependiendo de la aplicación, un módulo de lazo rápido (descrito con detalle más abajo) puede suministrar a la CSM el caudal de un filtro de lazo rápido para mejorar el tiempo de respuesta al analizador. También se pueden añadir otros bypasses con retorno a la línea de proceso—por medio del lazo rápido o separadamente—o para envío a un punto de extracción. El número de entradas lo determinará el número de muestras y líneas de calibración a enviar a un solo analizador.

Sonda de Toma de Muestra (SPM)

Combinar sondas de toma de muestras con válvulas para sondas (SPV) puede mejorar la seguridad y pureza de la muestra y los tiempos de respuesta. Las sondas aceleran la respuesta del analizador reduciendo el volumen del sistema de toma de muestras. El volumen de una tobera de salida puede ser grande, aumentando también el volumen requerido de purga de todo el sistema. También, la sonda permite obtener la muestra desde el centro de la tubería de proceso, lo que elimina la extracción de sedimentos de las paredes de la tubería. Además, las sondas están disponibles con un corte en ángulo de 45 grados que reduce en gran medida la cantidad de partículas que entra al sistema de toma de muestra. Ambas características ayudan a asegurar la representatividad de la muestra extraída.

Por estos motivos, se recomienda utilizar sondas en tuberías de más de 50 mm (2 pulg.). Y es especialmente crítico para tuberías de más de 100 mm (4 pulg.). Los diseños de las sondas pueden variar en longitud, diámetro, espesor de pared y material de construcción. Estos parámetros también afectarán a la resistencia, capacidad de filtrado y velocidad del caudal interno de la sonda. Las sondas de mayor diámetro y longitud soportan mejor el impacto de altos caudales de proceso pero su mayor diámetro interno también ralentiza la velocidad del caudal. Por otro lado, el caudal a menor velocidad también reduce la cantidad de partículas que pasan al sistema de muestras. Las sondas retractiles, más pequeñas, no son tan resistentes como las soldadas, pero su menor volumen interno aumenta la velocidad del caudal al analizador. Conozca mejor las sondas de toma de muestras Swagelok aquí.

Los módulos de bucle rápido están diseñados para tratar altos caudales en líneas de transporte de toma de muestras, y reducir el retardo en los sistemas de analizadores en línea. Ubicado en la cabina del analizador y con un bypass, el módulo de lazo rápido (FLM) puede aislar el sistema de toma de muestra e introducir un gas de purga para limpiar el sistema. El FLM Swagelok extrae una muestra a través de un filtro, pero utiliza el alto caudal del bypass para mantener limpio el elemento filtrante.

Un lazo rápido necesita dos válvulas de proceso: una para el suministro y otra para el retorno de la muestra. Para ahorrar el coste de una bomba de impulsión de muestras y mejorar la fiabilidad del sistema de toma de muestras, seleccione una ubicación para el punto de retorno con una presión menor que la del punto de suministro. Instale las válvulas de proceso lo más cerca posible del analizador. Si la muestra contiene un gas con potencial de condensación, mantenga las líneas del bucle rápido y del FLM a una temperatura superior a la del punto de rocío de la muestra a la presión del sistema. Solo si es necesario habrá que mantener calientes las muestras líquidas para evitar la congelación.

Estación de Preacondicionamiento (FSM)

La estación de preacondicionamiento en campo Swagelok (FSM) reduce la presión del gas de proceso antes de transportarlo al analizador. Transportar una muestra de gas a baja presión ofrece tres grandes ventajas:

- Menor tiempo de respuesta del analizador: En una línea de alta presión con control de caudal aguas abajo, la cantidad de moléculas de gas es mayor, lo que reduce la velocidad del caudal y aumenta los tiempos de purga. Al reducir la presión de una muestra de gas, se reduce la densidad del gas en la línea de transporte y en los componentes de acondicionamiento de las muestras; eso facilita la limpieza del sistema y favorece una respuesta más rápida del analizador a los cambios del proceso. La cantidad de gas contenido en una línea de transporte es proporcional a su presión absoluta. A la mitad de presión absoluta hay la mitad de moléculas de gas en la línea; por tanto—y esto aplica a todo—una muestra nueva tardará la mitad de tiempo en llegar al analizador. Normalmente las estaciones de preacondicionamiento en campo, o FSM se instalan cuando la presión de proceso es de 3 bar (43,5 psig) (manómetro) o superior.

- Menos condensación: La humedad relativa de un gas es directamente proporcional a la presión parcial de vapor de agua en la mezcla. Una humedad relativa (o saturación) del 100% es la máxima presión parcial de vapor de agua posible a una temperatura dada. Por lo tanto, si el vapor de agua en cualquier mezcla alcanza el 100% de su límite de saturación, empezará a condensarse en la línea de transporte de muestras. Para evitar la condensación en las muestras de gases, la estación FSM reduce la presión parcial de cada uno de los gases de la mezcla de muestra. Una forma de reducir la presión parcial de cada uno de los gases es reducir la presión total en el sistema; la presión parcial de cada gas caerá en proporción al cambio de presión total. Por ejemplo, si la presión absoluta de una muestra se reduce a la mitad, la presión parcial de cada gas de la mezcla también cae a la mitad, lo que reduce en la misma medida la saturación de agua en la muestra. La estación FSM reduce considerablemente la posibilidad de condensación en la línea de transporte de muestras.

- Entorno más seguro. En un sistema comprimido, el gas sometido a presión tiende a expandirse hacia la presión atmosférica rápidamente y puede dañar el sistema o lesionar al personal. La relación de expansión volumétrica es directamente proporcional al descenso de la presión absoluta. En sistemas a alta presión sin estaciones de preacondicionamiento, la expansión puede ser tan violenta como una explosión. Instalar una estación FSM en la toma de muestras de proceso supone reducir la sección del sistema de muestras expuesta a alta presión, y por tanto mejorar la seguridad en su entorno.

Bloque distribuidor (FDH)

Los bloques distribuidores son componentes muy comunes en variedad de aplicaciones de gases y líquidos. Un bloque distribuidor le ofrece un paso de caudal que incorpora múltiples salidas, de modo que es más bien un accesorio con muchas conexiones laterales. Su configuración es una entrada en un extremo, una salida de drenaje en el otro y múltiples salidas con conexiones laterales. Normalmente los bloques distribuidores se fabrican a partir de tubería o barra con conexiones finales para soldar o roscadas.

Utilizado como manifold de distribución, un bloque distribuidor conecta diferentes aplicaciones a la fuente del fluido de una instalación. Las aplicaciones típicas incluyen:

- Agua de refrigeración

- Vapor

- Aire comprimido

- Nitrógeno de planta

En las aplicaciones clásicas de analizadores, por ejemplo, un bloque distribuidor actúa como distribuidor de aire de instrumentación, otro puede ser el distribuidor del nitrógeno de planta, y otro el de vapor. También es posible conectar varios bloques distribuidores FDH entre sí para multiplicar la cantidad de sistemas conectados.

Normalmente un bloque distribuidor tiene una válvula de aislamiento general y varias salidas— cada una con su propia válvula de aislamiento. Para los gases con posibilidad de condensado como el aire comprimido o el vapor, es mejor instalar el bloque distribuidor verticalmente y con una válvula de drenaje en la parte inferior. Para servicio de líquidos la mejor instalación también es en vertical, pero con la entrada de suministro en la parte inferior, y con la válvula superior como válvula de venteo, para eliminar bolsas de aire, o para permitir la entrada de aire para el drenaje del bloque distribuidor durante el mantenimiento.

Para consultas, o si desea ampliar la información sobre los subsistemas prediseñados estándar Swagelok u otros servicios de evaluación y asesoramiento, contacte con su centro de ventas y servicio local.

Artículos relacionados

Consejos para Mantener una Muestra Representativa en un Sistema de Instrumentación Analítica

Mantener una muestra representativa en un sistema de instrumentación analítica puede ser difícil. Aprenda cómo identificar los problemas más importantes y evitar las complicaciones derivadas de una muestra de representatividad comprometida por parte de los expertos de Swagelok.

Calcular el ROI de un Analizador de Proceso

Los analizadores de proceso son una cara pero necesaria inversión en los sistemas de toma de muestras. Para justificar ese gasto, es importante que Vd. calcule con precisión el ROI del analizador. Aprenda a calcular el ROI y ahorre dinero a planta con los consejos de Swagelok.

4 Estrategias para Maximizar las Eficiencias de los Sistemas de Fluidos Industriales

Como la mayoría de los directores e ingenieros de planta, Vd. tiene muchas responsabilidades—pero no todos los recursos que necesita para hacer funcionar su planta con seguridad y eficiencia. Vea cómo maximizar la producción, reducir los costes y evitar paradas en la gestión de su sistema de fluidos.