Leckageerkennung in Fluidsystemen und vorbeugende Maßnahmen

Leckagen in Fluidsystemen sind ein weit verbreitetes Problem. Da Fluidsystembetreiber für einen sicheren und profitablen Anlagenbetrieb verantwortlich sind, können selbst kleinste Leckagen ein Problem darstellen. Erfahren Sie, wie und warum Leckagen entstehen, wie Sie diese mithilfe von Leckagetests aufspüren und mit welcher Strategie Sie Leckagen in Ihrer Anlage effektiv ermitteln und vermeiden.

Drei der häufigsten Ursachen von Fluidsystemleckagen

Entgegen gängigen Annahmen sind die meisten Leckagen nicht auf minderwertige Bauteile zurückzuführen. Vielmehr gehen viele Leckagen auf menschliche Fehler zurück, beispielsweise auf eine fehlerhafte Installation oder eine falsche Komponentenauswahl. Durch die Auswahl der richtigen Komponenten und eine fachgerechte Installation können Sie nicht nur die Sicherheit Ihrer Anlage erhöhen, sondern auch erhebliche Kosten- und Zeiteinsparungen erzielen.

Erfahren Sie von den Field Engineers von Swagelok, was die drei häufigsten Ursachen von Leckagen sind und wie Sie und Ihre Teams diesen begegnen können.

-

Unzuverlässige Metall-Metall-Dichtungen:

Bei Metall-Metall-Dichtungen kann es mitunter ein schwieriges Unterfangen sein, die Zuverlässigkeit auch langfristig zu gewährleisten. Beim Einsatz dieser Dichtungen ist es von entscheidender Bedeutung, die Herstellervorgaben genau einzuhalten, um Leckagen zu vermeiden. Gerade bei Ventilen kann ein Ersatz durch eine Komponente mit einer weichen Sitzdichtung sinnvoll sein, insbesondere wenn wiederholte Gasabsperrungen erforderlich sind. -

Unsachgemäß installierte Rohrverschraubungen:

Durch eine fachgerechte Montage der Rohrverschraubungen wird die Wahrscheinlichkeit von Leckagen erheblich verringert und die Anlagensicherheit erhöht. Stellen Sie sicher, dass Ihre Mitarbeiter fachgerecht darin geschult sind, zuverlässig dichtende Verbindungen zu montieren. Von entscheidender Bedeutung ist dabei die korrekte Ausrichtung der Klemmringe sowie die Verwendung einer Prüflehre zur genauen Sitzeinstellung. -

Fehler bei der Auswahl, Handhabung und Vorbereitung der Rohrleitungen:

Das Leckagerisiko steigt auch, wenn bei der Auswahl und Vorbereitung der Rohre Fehler gemacht werden. Sind die Werkstoffe nicht für die Prozessfluide oder die Umgebungsbedingungen ausgelegt, können Korrosion, vorzeitiges Materialversagen und Leckagen die Folge sein. Auch bei Rohren, die Dellen oder Kratzer aufweisen oder die nicht entgratet bzw. ungleichmäßig geschnitten wurden, kann die Dichtungsleistung der Verschraubung beeinträchtigt sein.

Drei Arten von Leckagen

Nach Bestimmung der Leckageart können geeignete Maßnahmen zur Beseitigung eingeleitet werden. Die Ingenieure von Swagelok unterscheiden zwischen drei gängigen Leckagearten in Fluidsystemen:

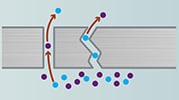

Echte Leckage:

Hierbei handelt es sich um Leckagen, die aufgrund des Versagens einer Druckbarriere entstehen, durch die ein Systemfluid von der Umgebung abgeschirmt bzw. isoliert wird. Zu den Ursachen zählen Risse im Material oder Lücken zwischen den Dichtflächen.

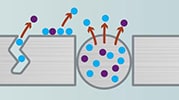

Virtuelle Leckage:

Bei einer virtuellen Leckage kommt es durch Ausgasung, ab- oder adsorbierte Flüssigkeiten oder Ansammlungen in Ritzen und Toträumen zu internen Fluidrückständen.

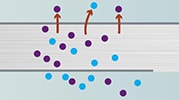

Permeationsleckage:

Bei diesem Vorgang tritt ein Fluid in, durch und aus Löchern in einer Druckbarriere heraus, die aufgrund ihrer Größe nicht mehr als einen kleinen Anteil an Molekülen durchlassen.

Methoden zur Ermittlung von Leckagen in Fluidsystemen

Leckageprüfungen werden in der Regel in druckbeaufschlagten Systemen durchgeführt. Dabei wird entweder das eigentliche Prozessfluid oder alternativ Wasser, Luft, Stickstoff oder Helium durch das System geleitet. Aus praktischen Gründen wird zwischen Prüfverfahren unterschieden, die normalerweise an installierten Geräten durchgeführt werden, und solchen, die häufiger auf einem Prüfstand (oder im Labor) erfolgen.

-

Visuelle Prüfung:

Die visuelle Prüfung von Fluidsystemen stellt die häufigste und wichtigste Leckageprüfung dar. Leckagen sind dabei an tatsächlichen Tropfen oder Flüssigkeitsansammlungen unterhalb der Leckagestelle erkennbar. Diese Prüfmethode wird am häufigsten an fest installierten Systemen durchgeführt, allerdings wird sie auch zum Testen von Schlauchbaugruppen an Prüfständen eingesetzt. -

Blasentest:

Hierbei handelt es sich um eine einfache, kostengünstige Testmethode für gasführende Systeme, bei der entweder eine dünne Tensidschicht (wie Snoop) aufgetragen oder die zu prüfende Komponente in ein Wasserbad getaucht wird. Diese häufig angewandte Methode ist sowohl zur Prüfung an fest installierten Systemen als auch am Prüfstand geeignet, dient jedoch in erster Linie nur zur Ermittlung einer Leckage anhand von Bläschenbildung. Sie gibt keinen Aufschluss über die Leckrate. -

Druckänderungstest:

Diese Prüfmethode kommt bei Systemen mit Flüssigkeiten und Gasen zur Anwendung. Die zu prüfende Komponente wird unter isolierten Bedingungen für eine vorgeschriebene Dauer mit einem bestimmten Druck beaufschlagt. Ein gradueller und messbarer Druckabfall ist dabei ein Anzeichen für eine Leckage. Der Druckänderungstest ist eine häufige Testmethode zur Leckageerkennung und wird in der Regel am Prüfstand durchgeführt, kann allerdings unter strenger Berücksichtigung des Prüfaufbaus auch an installierten Systemen vorgenommen werden. Diese Testmethode bietet den Vorteil, dass sie automatisierbar ist und mit minimaler Ausrüstung durchgeführt werden kann. -

Ultraschalltest in Luft:

Diese Testmethode wird bei gasführenden Systemen eingesetzt. Dabei kommt ein Ultraschallmessgerät für Luft zur Anwendung, das die potenzielle Leckage lokalisiert. Bei druckbeaufschlagten Systemen kann dieser Test zur ungefähren Ermittlung der Leckagerate genutzt werden. Bei Systemen, die nicht unter Druck stehen, kann die Leckagerate auch durch den Einsatz eines integrierten Schallgebers ausgelesen werden. Ultraschall-Tests in Luft werden normalerweise an installierten Systemen durchgeführt. -

Test mit Massenspektrometer:

Diese Testmethode wird bei gasführenden Systemen eingesetzt. Mit einem Massenspektrometer lassen sich Spurenmengen ausströmender Gase ermitteln und die Leckagemenge bestimmen. Als Ersatzgas kommt dabei fast ausschließlich Helium zum Einsatz, daher wird dieses Testverfahren auch als Helium-Leckageprüfung bezeichnet. An druckbeaufschlagten Systemen wird getestet, ob Gas ausströmt, an Vakuum-Systemen, ob Gas einströmt. Diese Testmethode dient zur Ermittlung kleinster Undichtigkeiten und wird vorrangig am Prüfstand eingesetzt.

Einstufung von Leckagen

Es ist zwar nicht möglich, jede Leckage in einer Anlage sofort zu beheben, jedoch können sie nach ihrer Dringlichkeit eingestuft und Wartungs- und Reparaturarbeiten entsprechend priorisiert werden.

-

Gefährliche Leckagen:

Sicherheitsrelevanten Leckagen sollte eine hohe Dringlichkeit zugewiesen werden. Dazu zählen Leckagen, bei denen giftige Gase und ätzende Chemikalien freigesetzt werden, sowie Leckagen, die mit Rutsch- oder Sturzgefahren für Mitarbeiter einhergehen. Sicherheitsrelevante Leckagen sind von Gefahrenbeauftragten zu bewerten und anschließend durch Wartungstechniker zu beheben. -

Kostenintensive Leckagen:

Alle Leckagen zusammengerechnet können einen immensen Kostenfaktor ausmachen. Dabei können auch wenige bzw. selbst kleinste Leckagen einen erheblichen Teil dieser Kosten ausmachen. So kann durch die Beseitigung einer kleinen Leckage von teurem Argon-Gas beispielsweise eine viel größere Einsparung erzielt werden als durch die Reparatur einer großen Leckage von vergleichsweise günstiger Druckluft. Erfahren Sie mehr darüber, wie Sie durch die Beseitigung von Leckagen erhebliche Einsparungen erzielen können. -

Lästige Leckagen:

Nicht zuletzt gibt es eine Vielzahl an kleineren Leckagen, die weder ein Sicherheitsrisiko darstellen noch größere finanzielle Verluste verursachen. In diesen Fällen besteht keine hohe Dringlichkeit zur Beseitigung und Ihre Wartungsmitarbeiter können sich zunächst wichtigeren Anliegen widmen.

Leckagekosten

Leckagen in Fluidsystemanlagen sind zwar keine Seltenheit, jedoch ist es aus finanziellen Gründen ratsam, diese umgehend zu beheben und einen Plan zu entwickeln, um Leckagen künftig zu vermeiden.

- Jedes Jahr gehen laut Schätzungen Millionen von Litern an Hydraulikflüssigkeit verloren – und ein einziger Liter kostet etwa 40 US-Dollar.

- Ein Verlust an Schmiermittel kann kostspielige Schäden an den Anlagen zur Folge haben, darunter frühzeitiger Verschleiß und Ausfall von Maschinen.

- Stillstände durch diverse Leckagereparaturen können zu Produktionseinschränkungen und somit zu erheblichen Umsatzeinbußen führen.

- Durch Kalibrierungsfehler an den Instrumenten oder falschen Betrieb kann es zu Fehlproduktionen kommen, die umgearbeitet, zu einem geringeren Preis verkauft oder vernichtet werden müssen.

- Herabtropfendes Öl kann die Betriebssicherheit gefährden und zu Unfällen führen. Flüchtige Emissionen ziehen häufig aufwändige und teure Reparaturen nach sich und können eine Gesundheitsgefährdung für die Mitarbeitenden darstellen.

- Defekte Systeme und Anlagen können zu Verstößen gegen Sicherheitsvorschriften führen, die mit hohen Strafzahlungen verbunden sind.

- Die Reparatur von Leckagen geht mit einem hohen Zeit- und Kostenaufwand einher. Zur Behebung von Leckagen giftiger Stoffe muss unter Umständen ein externes Unternehmen beauftragt werden. Für eine gründliche Inspektion muss dabei ggf. die gesamte Anlage abgeschaltet werden.

Wir bieten Erst- und Auffrischungsschulungen zu einer Vielzahl von Themen an, in denen Ingenieure und Techniker ihre Kompetenzen erweitern können, um unterschiedliche Leckagearten zu erkennen und zu beseitigen. Unser Angebot umfasst unter anderem Schulungen zur richtigen Werkstoffauswahl sowie praktische Kurse zum Rohrbiegen oder zur Montage von Rohrverschraubungen. Für mehr Sicherheit und Effizienz in Ihrem Betrieb unterstützt Sie Swagelok mit einer Vielzahl an spezialisierten Schulungs- und Weiterbildungsprogrammen. In unseren Schulungen werden Mitarbeiter dazu befähigt, Leckagen zu erkennen und zu beheben – für einen sichereren und kosteneffizienteren Anlagenbetrieb.

Wenn Sie mehr über die Erkennung und Behebung von Leckagen sowie zu Schulungen rund um Best Practices erfahren möchten, wenden Sie sich gerne an Ihr lokales Vertriebs- und Servicezentrum.

Leckagen vermeiden: Auf die richtige Vorbereitung kommt es an

Bei der Herstellung zuverlässiger Rohrverschraubungen spielen viele Faktoren eine Rolle. Am wichtigsten ist eine optimale Vorbereitung der Rohre vor der Installation. Erfahren Sie, wie Sie kostenintensive oder gefährliche Leckagen durch eine optimale Handhabung von Rohren vermeiden.

Gasanlage reduziert Arbeitsaufwand um 90 %, beseitigt Leckagen

Swagelok Calgary nutzte jahrelange Erfahrung und Spezialgeräte, um einen großen Erdgasverarbeiter dabei zu unterstützen, seinen Prozess zur Aufdeckung von Leckagen zu beschleunigen, wobei unter anderem eine 90-prozentige Reduzierung des Arbeitsaufwands erreicht wurde.

Industriegassysteme: Reduzierung von Betriebskosten

Lesen Sie hier, wie Swagelok Texas Mid-Coast vor Ort bei einem großen Anlagenbetreiber im Bereich der Petrochemie, die in die Jahre gekommene Gasversorgung und-verteilung analysierte und Potenzial für Kostenersparnisse von über 2 Mio. USD aufdeckte.