Austausch von industriellen Schläuchen: Überlegungen zur Auswahl des richtigen Innenschlauchwerkstoffs

Austausch von industriellen Schläuchen: Die Auswahl des richtigen Innenschlauchwerkstoffs

Doug Nordstrom, Senior Product Manager, Hose Product Group

Durch die Auswahl geeigneter industrieller Schläuche können Sie einen sicheren und effektiven Betrieb Ihrer Fluidsysteme gewährleisten. Falsche oder defekte Schläuche hingegen können Ihre Prozesse verlangsamen, Gefährdungen für Ihre Mitarbeiter mit sich bringen und Ihr Ergebnis beeinträchtigen. Viel zu häufig werden die mit Schläuchen zusammenhängenden Risiken erst erkannt, wenn es bereits zu spät ist.

Trotz ihrer Bedeutung kommt der Auswahl der korrekten Schläuche oftmals nur eine untergeordnete Rolle zu. Die Wahl geeigneter Produkte sollte sich dabei nicht am Kaufpreis orientieren, sondern vielmehr an anwendungsspezifischen Faktoren wie Temperatur, chemische Beständigkeit und Spülbarkeit sowie Anforderungen im Hinblick auf Druck und Durchfluss.

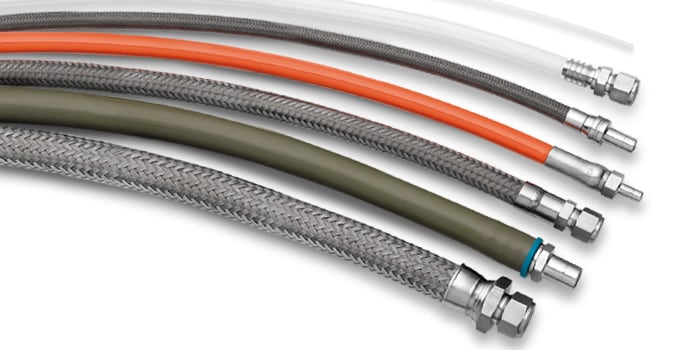

In diesem Artikel erfahren Sie mehr über die unterschiedlichen Werkstoffe von Innenschläuchen sowie dazu, welche Werkstoffe für welche Anwendungen am besten geeignet sind.

Überlegungen bei der Auswahl von Werkstoffen für den Innenschlauch

Im Folgenden finden Sie einige grundlegende Fragen, die Sie bei der Auswahl des korrekten Innenschlauchwerkstoffs berücksichtigen sollten: Gehen Sie diese Fragen am besten mit Ihrem Swagelok Vertriebs- und Servicezentrum durch oder nehmen Sie den Produktkatalog Ihres Herstellers zur Hand.

- Ist der Werkstoff gegenüber dem Prozessmedium chemisch beständig? Wie anfällig ist der Werkstoff für Korrosion und Verschleiß?

- Hält das Innenschlauchmaterial den Temperaturen des Prozessmediums stand?

- Trägt der Innenschlauch zur Vermeidung von Permeation und Adsorption bei? (Je nach Anwendung spielen Permeation bzw. Adsorption möglicherweise keine Rolle.)

- Hält der Werkstoff Ihren Systemreinigungsverfahren stand? Hierbei sind Faktoren wie Temperatur und Druck sowie die Beständigkeit des Werkstoffs gegenüber den eingesetzten Löse- und Reinigungsmitteln zu berücksichtigen.

Die unterschiedlichen Werkstoffe für Innenschläuche

Metall

Vorteile:

Innenschläuche aus Metall (in der Regel Edelstahl 316L) sind für die allgemeinen Anforderungen eines Fluidsystems eine gute Wahl. Sie sind in der Regel für Temperaturen zwischen -200 °C und 454 °C und mehr ausgelegt und eignen sich daher besonders gut bei Prozessmedien mit sehr extremen Temperaturen. Bei geringer Toleranz für Permeation und Absorption sind flexible Metallschläuche eine gute Option.

Nachteile:

Beim Einsatz von extrem ätzenden oder säurehaltigen Medien sind Metalle sehr korrosionsanfällig. Aus diesem Grund werden in solchen Anwendungen Schläuche aus Fluorpolymeren vorgezogen. Darüber hinaus sind Metalle anfälliger für Materialermüdung

Silicone

Vorteile:

In Hygieneanwendungen hat sich Silikon aufgrund seiner Flexibilität und Reinheit als bevorzugter Werkstoff durchgesetzt. Der Temperaturbereich von Silikon liegt zwischen -53 °C und +315 °C.

Nachteile:

Silikon ist sehr absorbierend, was zu Verunreinigungen im Schlauch führen kann. Wird ein Fluid von der Innenschlauchwand absorbiert, kann es nach einiger Zeit in das aktuell im System befindliche Medium abgegeben werden. Selbst bei einer Sterilisierung der Silikoninnenschläuche lässt sich das absorbierte Fluid nicht vollständig entfernen. Hinzu kommt, dass es bei der üblicherweise verwendeten Methode der Dampfreinigung auch zu einer Beschädigung des Werkstoffs kommen kann.

Silikon ist mit vielen gängigen Lösemitteln nicht kompatibel und weist allgemein eine begrenzte chemische Beständigkeit auf. Bei hohen Temperaturen neigt Silikon zudem zu vorzeitiger Materialermüdung – der Silikonschlauch wird spröde und zersetzt sich.

Fluorpolymere

Vorteile:

Innenschläuche aus Fluorpolymeren sind weit verbreitet und setzen sich in Hygieneanwendungen zunehmend als bevorzugte Alternative zu Silikon durch. Zu den gängigen Fluorpolymeren zählen PTFE, PFA, und FEP mit einem Temperaturbereich zwischen -53 °C und 230 °C.

Innenschläuche aus Fluorpolymeren sind die chemisch inertesten am Markt. Sie sind alterungsbeständig, leicht zu reinigen und halten einer wiederholten Dampfreinigung stand. Ebenso wie Metalle zeichnen sich Fluorpolymere durch eine niedrige Absorptionsrate aus.

Dank der kontinuierlichen Weiterentwicklung sind Schläuche aus Fluorpolymeren zudem ähnlich flexibel wie Silikonschläuche. Um eine höhere Flexibilität zu erreichen, kann mittels Verbundtechnologien ein Glasfasergeflecht als zusätzliche Schicht eingefügt werden. Dabei wird kein Klebstoff eingesetzt, der in die Wand des Innenschlauchs eindringen und später den Prozess verunreinigen könnte.

Nachteile:

Schläuche aus Fluorpolymeren weisen eine höhere Permeabilität auf als bei Metall. Wenn Permeation in der betreffenden Anwendung vermieden werden muss, sollte ein weniger durchlässiger Werkstoff (z. B. Metall) für den Innenschlauch zum Einsatz kommen.

Beim Durchfluss durch Fluorpolymer kann es zu einer elektrostatischen Aufladung des Prozessmediums kommen. Die daraus resultierende Funkenbildung kann zu einer Beschädigung des Schlauchmaterials führen und ein Sicherheitsrisiko darstellen. Wenn im Prozess eine statische Ableitung erforderlich ist, sollte daher ein Innenschlauch mit Kohlenstoffversatz verwendet werden. Durch den Kohlenstoffversatz wandert die elektrostatische Ladung zum Endanschluss, wo sie sicher abgeleitet werden kann.

Thermoplaste (z. B. Nylon)

Vorteile:

Innenschläuche aus Thermoplasten bzw. Nylon werden häufig in Hydraulikanwendungen eingesetzt. Sie können hohem Druck standhalten und weisen einen Temperaturbereich zwischen -40 °C und 93 °C auf. Innenschläuche aus Thermoplasten sind in Durchmessergrößen bis zu 1 Zoll verfügbar und gelten als wirtschaftliche Allzweckschläuche. Druckstößen halten sie besser stand als Schläuche aus Metall oder Fluorpolymeren.

Nachteile:

Aufgrund des weichen und durchlässigen Werkstoffs weisen Innenschläuche aus Thermoplasten eine hohe Permeabilität auf. Darüber hinaus ist der Temperaturbereich niedriger als bei anderen Schlaucharten.

Gummi

Vorteile:

Innenschläuche aus Gummi sind kosteneffiziente Allzweckschläuche und weisen einen ähnlichen Temperaturbereich wie Thermoplaste auf. Gummischläuche zeichnen sich dadurch aus, dass es bei einer Quetschung nicht zu dauerhaften Beschädigungen kommt und sie nahezu ohne Spezialausrüstung gefertigt werden können. Im Gegensatz zu anderen Schlaucharten sind sie auch in Durchmessergrößen über 2 Zoll erhältlich.

Nachteile:

Innenschläuche aus Gummi eignen sich ausschließlich für Niederdruckanwendungen. Ein optischer Nachteil besteht zudem darin, dass Gummischläuche schneller verschleißen.

Aufbau des Innenschlauchs

Bevor Sie sich für einen Werkstoff entscheiden, sollten Sie einen Blick auf den Aufbau der Innenschlauchwand werfen. Anhand der Flexibilitätsanforderungen müssen Sie entscheiden, ob der Schlauch im inneren glatt oder gewellt sein soll. Weitere Entscheidungskriterien bilden die Anforderungen an Druck, Durchfluss und Spülbarkeit.

Glatte Oberfläche

Vorteile:

Glatte Innenwände weisen eine ebenmäßige Oberfläche ohne Furchen auf. Mit Ausnahme von Metall sind alle oben aufgeführten Innenschlauchwerkstoffe in glatter Ausführung verfügbar. Da die Wandoberfläche keine Unebenheiten aufweist, die zu Verzögerungen führen können, eignen sich glatte Innenwände besonders gut für Anwendungen, in denen eine präzise Durchflusssteuerung erforderlich ist. Sie zeichnen sich außerdem durch eine gute Spülbarkeit aus.

Nachteile:

Der größte Nachteil von glatten Innenwänden besteht darin, dass die Schläuche besonders bei größeren Durchmessern zum Abknicken neigen. Durch eine Verstärkung kann diesem Problem vorgebeugt werden.

Gewellte Oberfläche

Vorteile:

Bei gewellten Innenwänden wird durch die Oberflächenbeschaffenheit sichergestellt, dass der Schlauch ohne Abknicken gebogen werden kann. Innenschläuche aus Metall und Fluorpolymeren sind in gewellter Ausführung erhältlich.

Es gibt zwei Arten von gewellten Schläuchen: spiralförmig und ringförmig. Die spiralförmige Ausführung wird insbesondere bei Fluorpolymerinnenschläuchen verwendet und ist eine Wellung, die sich als Spirale über die gesamte Länge des Schlauchs zieht. Sie fördert den Durchfluss und eignet sich optimal für Anwendungen, in denen sowohl Flexibilität als auch eine gute Spülbarkeit gegeben sein muss. Die ringförmige Ausführung wird in der Regel bei Metallinnenschläuchen verwendet und besteht aus mehreren miteinander verbundenen Ringen. Metallinnenschläuche mit ringförmigem Aufbau sind durch ihre tiefen Wellungen extrem biegbar.

Nachteile:

Flexible Metallschläuche eignen sich nicht für Anwendungen, in denen die Schläuche kontinuierlichen Bewegungen ausgesetzt sind, da dies zu Materialermüdung und folglich zu Schlauchbruch führen kann.

Sie möchten mehr darüber erfahren, welche industriellen Schläuche für welche Anwendungen am besten geeignet sind? Melden Sie sich jetzt für die „Grundlagenschulung in Fluidsystem-Grundwissen“ von Swagelok an und erfahren Sie alles, was Sie über die Entwicklung, den Aufbau und die Wartung zuverlässiger Fluidsysteme wissen müssen.

In Verbindung stehende Artikel

Wie Sie mit Hilfe eines Wartungsplans für industrielle Schläuche wesentliche Kosteneinsparungen erzielen

Ein präventiver Wartungsplan liefert Ihnen Informationen zum Zustand jedes einzelnen Schlauchs in Ihrer Anlage. Somit können Sie schnell erkennen, wann ein Schlauch ausgewechselt werden sollte. Dies führt zu Kosteneinsparungen und ist eine optimale Ergänzung zu Ihren Standard-Betriebsabläufen.

Verlängern Sie die Lebensdauer Ihrer Fluidsystemkomponenten

Die Kosten für den Austausch einer einzelnen Fluidsystemkomponente gehen weit über die Beschaffungskosten hinaus. Holen Sie sich Tipps von den Swagelok-Experten und erfahren Sie, wie Sie die Systemkosten reduzieren und gleichzeitig die Lebensdauer Ihrer Komponenten maximieren können.

Häufigste Ursachen und Kosten von Fluidsystemleckage

Leckagen in Fluidsystemen verursachen hohe Kosten, verringern die Effizienz Ihrer Anlage und gefährden die Betriebssicherheit. In unserem Blogartikel erklären wir Ihnen die Hauptgründe für Leckagen, vergleichen Methoden der Leckerkennung und zeigen Ihnen eine Strategie für den Umgang und der Beseitigung von Lecks.