適切な圧力レギュレーターを選定するには

圧力レギュレーターのしくみおよび選定方法

圧力レギュレーターは、多くの産業用流体システムや計装システムにおいて、システムの変化に応じて希望する圧力や流れの維持/コントロールをサポートするという重要な役割を担っています。システムを安全かつ意図した通りに作動させるには、適切なレギュレーターを選定することが重要です。選定を誤った場合、効率性やパフォーマンスの低下、頻繁なトラブルシューティング、安全上の問題などが生じるおそれがあります。

適切なレギュレーターを選定する上で、レギュレーターのタイプ、しくみ、システムのニーズに合った使用方法を理解することが欠かせません。今回は、圧力レギュレーターとそのしくみ、そしてシステムのニーズに最適なオプションを決定する方法について紹介します。

圧力レギュレーターとは

圧力レギュレーターとは、システムの変化に応じて一次側または二次側の圧力をコントロールするための機械装置です。システムの変化には、流量、圧力、温度の変動といった、通常のシステム運用時に生じる可能性のある要因が含まれます。

圧力レギュレーターの目的

レギュレーターは、希望するシステム圧力を維持する役割を担っています。ここで重要なのは、レギュレーターはバルブとは異なるということです。バルブは、システム流量をコントロールしますが、自動調整は行いません。レギュレーターは、流量ではなく圧力をコントロールし、自動調整を行います。

圧力レギュレーターの主な2つのタイプとそれぞれのしくみ

レギュレーターには大きく分けて、減圧レギュレーターと背圧レギュレーターの2種類があります。

- 減圧レギュレーターは、二次側圧力を感知し、自身の二次側圧力をコントロールすることで、プロセスへの圧力をコントロールします。

- 背圧レギュレーターは、一次側圧力を感知し、一次側からの圧力をコントロールすることで、プロセスからの圧力をコントロールします。

どちらのレギュレーターを選定すべきかは、プロセス要件によって決まります。例えば、高圧源から供給される流体を、システムやプロセスに適した圧力まで安定的に下げる必要がある場合は、減圧レギュレーターが適しています。一方、背圧レギュレーターは、システムの状態によって圧力が希望するレベルよりも高くなった場合に、過剰な圧力を放出することで、システム圧力のコントロール/維持をサポートします。このように、状況に応じて各タイプのレギュレーターを使い分けることで、システム全体で希望する圧力を維持することができます。圧力レギュレーターのタイプの詳細につきましては、こちらの コラム記事 をご覧ください。

圧力レギュレーターのしくみ

圧力レギュレーターは、圧力の調節を助ける3つの重要な部品を使用して動作します:

- 調整エレメント(シートおよびポペット):シートが圧力をしっかり封じ込め、流れが止まった際の逆流を防止します。ポペットはシートと連動して、流体を確実にシールします。ポペットはシートと連動し、流れているシステム流体をシールします。

- 感知エレメント(通常はダイヤフラムまたはピストン):感知エレメントによって、ポペットがシート内で上下し、一次側または二次側の圧力をコントロールします。

- ロード式エレメント:レギュレーターには、スプリング・ロード式またはドーム・ロード式があります。アプリケーションに応じて使い分けてください。ロード式エレメントは、ダイヤフラムの上に配置され、下方向に力を加えて制御します。

これらのエレメントが連動して、希望する圧力にコントロールします。ピストンまたはダイヤフラムは、一次側圧力および二次側圧力を感知します。感知エレメントは、ロード式エレメントからの設定力とのバランスを取ろうとします。ロード式エレメントは、ハンドルなどを回して調節します。感知エレメントによって、ポペットがシートから離れたり近づいたりします。これらのエレメントが連動してバランスを保つことで、設定圧力を達成します。ある力が変化すると、他も変化せざるを得なくなり、バランスを取り戻すためです。

減圧レギュレーターおよび背圧レギュレーター

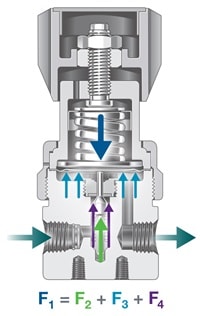

減圧レギュレーターは、4つの力のバランスを取ることが求められます(図1)。つまり、ロード力(F1)、一次側のスプリングの力(F2)、二次側圧力による力(F3)、一次側圧力による力(F4)です。トータルのロード力は、一次側のスプリングの力、二次側圧力による力、一次側圧力による力の合計に等しくなければなりません。

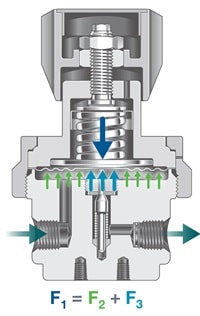

背圧レギュレーターのしくみも同様です。スプリングの力(F1)、一次側圧力による力(F2)、二次側圧力による力(F3)のバランスを取ることが求められます(図2)。この場合、スプリングの力は、一次側圧力による力と二次側圧力による力の合計に等しくなければなりません。

適切なレギュレーターを選定するには

適切なレギュレーターの選定は、まずそのしくみを理解することから始まります。これにより、各種レギュレーターの特性をシステムのニーズにどのように合わせるべきかを評価することができるようになります。レギュレーターを選定する際に確認すべき重要な質問事項を以下に示します。

システムの必要流量および必要圧力に基づいて適切なサイズの圧力レギュレーターを決定するにはどうすればよいですか?

一般的に、レギュレーターの適切なサイズはシステムの流量によって決まります。適切なサイズのレギュレーターを取り付けることが、希望する圧力を維持する上で鍵となります。大型のレギュレーターは、大流量に対応しつつ効果的に圧力をコントロールする一方、小型のレギュレーターは流速が低い場合に効果を発揮します。また、レギュレーターの構成部品のサイズも重要です。例えば、低圧のアプリケーションをコントロールするには、サイズの大きいダイヤフラムやピストンを使用する方が効果的です。すべての部品は、システム要件に基づいて適切なサイズを選定してください。

システム圧力に合った圧力レギュレーターを選定するにはどうすればよいですか?

レギュレーターの主機能は、システムの圧力を維持することです。したがって、選定したレギュレーターがシステムの最高圧力、最低圧力、作動圧力に合っているかを確認することが重要です。圧力調整範囲は、レギュレーターを適切に選定する上で重要であることから、通常はレギュレーターの製品仕様に大きく記載されています。

レギュレーターはシステムの使用温度範囲に耐えられますか?

産業プロセスにはさまざまな温度のものがありますが、レギュレーターを選定する際は、想定されるオペレーション条件にレギュレーターが耐えられるかを確認してください。環境要因に加えて、流体の温度や、圧力損失によって温度が急速に低下する ジュール・トムソン効果 などの要因も考慮する必要があります。

プロセスの感度に最適な圧力レギュレーターのタイプは、スプリング・ロード式とドーム・ロード式のどちらですか?

プロセスの感度は、レギュレーターの最適な調整モードを決定する上で、重要な役割を担っています。前述のように、大半のレギュレーターは、スプリング・ロード式またはドーム・ロード式です。スプリング・ロード式レギュレーターは、外付けのノブ・ハンドルをまわすことで、感知エレメントに対するスプリングの力をコントロールすることができます。一方、ドーム・ロード式レギュレーターは、システム内の流体圧力を利用して感知エレメントに対する設定圧力を供給します。スプリング・ロード式レギュレーターの方が一般的で、なじみがあるという方が多いかもしれませんが、ドーム・ロード式レギュレーターは、高い精度を必要とするアプリケーションにおける精度向上をサポートするほか、オートメーション用途に適しています。

システム流体や使用材料に適合する圧力レギュレーターを選定するにはどうすればよいですか?

レギュレーターのエレメントを構成する材質とシステム流体との適合性は、部品の耐久性向上およびダウンタイム(停止時間)の防止に重要です。ゴムやエラストマー製部品の自然劣化はある程度予想されますが、システム流体によっては劣化が進行し、レギュレーターの不具合が早期に生じる場合があります。エラストマー・シールなどのレギュレーター部品の化学的適合性につきましては、 材料科学トレーニング・コースで詳しく学ぶことができます。

レギュレーターの詳細な選定方法を動画でご覧ください。

圧力レギュレーターのタイプとそのしくみについての知識を深めることで、適切な選定ができるようになります。サイズ、圧力および流量の要件、温度範囲、システムのニーズに合った調整モードといった情報は、レギュレーターのサプライヤーに確認しましょう。レギュレーターの選定を行う際は、まず レギュレーター流量曲線作成ツール を使用することで、さまざまなアプリケーションにおける各種レギュレーターの比較を行うことができます。詳細につきましては、最寄りのスウェージロック指定販売会社までお問い合わせください。

残念ながら、本コラム記事だけでは、個々のシステムのニーズまでカバーすることはできません。スウェージロックが提供する トレーニング では、適切なレギュレーターを選定することで、いかに効率を向上させながら安全性を高められるかについて理解を深めることができます。

さらに、レギュレーターのサプライヤーは、システム要件を理解した上で、正しい選定をサポートできるはずです。スウェージロックの経験豊富な専門スタッフは、豊富なアプリケーション知識およびエンジニアリング・サポートを駆使して、お客さまのシステムに適したレギュレーターを選定するべくサポートいたします。レギュレーターのパフォーマンスの最適化に興味がございましたら、当社の専門スタッフまでお問い合わせください。