Материал имеет значение: подбор надлежащего материала для обеспечения коррозионной стойкости

Материал имеет значение: подбор материала для обеспечения коррозионной стойкости

На морской платформе может находиться около 15 километров трубок, более 20 000 компонентов жидкостных и газовых систем, не менее 10 000 фитингов и до 8000 соединений. Это значит, что при подборе материалов важно выбирать металлы, обладающие коррозионной стойкостью.

Выбирая материалы, которые помогут справиться с коррозией, необходимо учитывать множество аспектов. Многие аспекты связаны не только со свойствами самого материала. Несмотря на то, что исходное качество материала и производство важны для обеспечения долговечности компонентов жидкостных и газовых систем, умение найти производителя, обладающего опытом и знаниями в сфере материаловедения и способного помочь в выборе материалов также может сыграть не последнюю роль при строительстве жидкостных и газовых систем, обладающих коррозионной стойкостью.

Средства контроля качества

Средства контроля качества

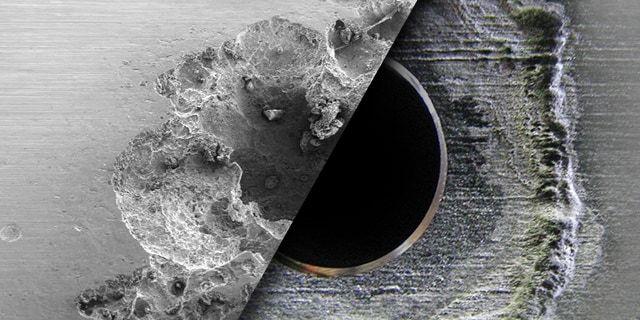

Практически все металлы подвержены коррозии при определенных условиях. Она возникает при окислении атомов металла под влиянием жидкости или газа, что ведет к утрате материала на поверхности этого металла. Как следствие, уменьшается толщина компонента (например, трубки), что делает его более уязвимым к механическим повреждениям. Существуют различные виды коррозии, и каждый из них представляет угрозу, которую необходимо оценить при выборе оптимальных коррозионностойких материалов для вашей области применения.

Коррозионная стойкость в определенной степени зависит от химического состава материала, но все же одним из важнейших факторов, позволяющих снизить число отказов из-за дефектов материала, является общее качество используемых материалов. Обеспечение качества должно осуществляться на каждом этапе производства: от контроля прутковых заготовок до проверки готовых компонентов.

Хотите узнать больше о том, как правильно выбрать материалы, обладающие коррозионной стойкостью? Посмотрите наше руководство по подбору материалов.

Технологический контроль и проверка материала

Лучший способ предотвратить проблему — обнаружить ее заранее. Для этого, помимо всего прочего, можно убедиться в наличии у поставщика строгих мер контроля качества для предотвращения коррозии, начиная с технологического контроля и проверки прутковых заготовок. Проверка может происходить по-разному: от визуального осмотра на отсутствие дефектов поверхности до проведения неразрушающих и специальных испытаний, которые выявляют подверженность коррозии.

Совершите виртуальную экскурсию по нашему сырьевому предприятию и узнайте больше о важности проверки качества материала

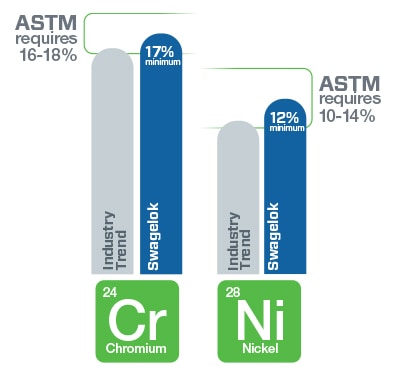

Кроме того, поставщик может помочь вам убедиться в пригодности материала путем проверки надлежащего уровня содержания в его составе определенных химических элементов. Отправной точкой для обеспечения коррозионной стойкости, прочности, свариваемости и пластичности является оптимизированный состав сплава. К примеру, увеличение содержания никеля (Ni) и хрома (Cr) в нержавеющей стали 316 по сравнению с минимально требуемым по стандартам Американского общества по испытанию материалов (в настоящее время ASTM International) повышает коррозионную стойкость материала. Поставщик обязательно должен предоставлять информацию о химическом составе материала и указывать его соответствие стандартам, опубликованным Международной организацией по стандартизации (ISO) и ASTM International.

В процессе производства

В идеале поставщик должен проверять компоненты на каждом этапе производственного процесса. Первым этапом является проверка соблюдения надлежащего производственного регламента. После изготовления компонентов дальнейшие испытания призваны подтвердить, что изделия собраны правильно, без каких-либо визуальных дефектов и других изъянов, которые могут препятствовать их нормальной работе. Дополнительные испытания гарантируют надлежащие работоспособность и герметичность компонентов.

Материаловедческая экспертиза

Материаловедческая экспертиза

После того как вы убедитесь, что материал и изготовленные из него компоненты имеют необходимые или даже повышенные рабочие характеристики, следующим этапом будет правильный подбор материала для решения задач, присущих вашей производственной среде. Именно поэтому поставщик, обладающий надежными знаниями в сфере материаловедения, очень важен.

С технической точки зрения, чтобы сделать правильный выбор, нужно учесть такие факторы, как механические свойства и совместимость материалов.

Механические свойства

Механические свойства

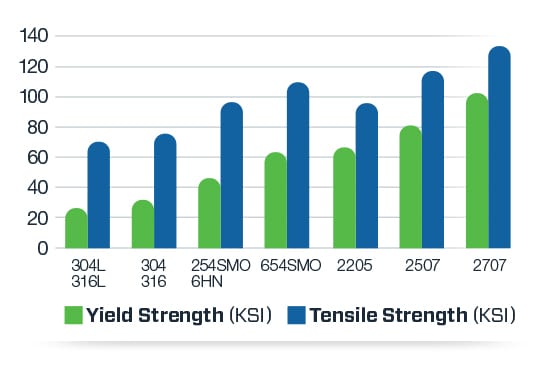

К механическим свойствам материала относятся предел текучести, предел прочности на разрыв и пластичность. Материалы повышенной прочности могут использоваться для изготовления компонентов, которые должны надежно работать при высоком давлении.

Совместимость материалов

Совместимость материалов

Коррозия дорого обходится. По оценкам NACE International, в последнее время совокупные ежегодные расходы, связанные с коррозией, составляют 1,4 млрд долл. США для всей нефтегазодобывающей отрасли. Однако если вы можете выявить коррозию визуально и знаете, где ее искать, риск можно свести к минимуму. Еще лучше, если инженеры могут прогнозировать возникновение коррозии и правильно выбирать материалы. Это улучшает целостность и долговечность системы, повышает рабочие характеристики и безопасность.

Чтобы уменьшить влияние коррозии в ваших системах, воспользуйтесь следующими рекомендациями:

- Определите виды коррозии — как она выглядит, где и почему возникает.

- Выбирайте коррозионностойкие материалы.

- Сведите к минимуму количество мест, где может возникнуть коррозия, и уменьшите площадь контакта с несовместимыми металлами.

- Включите в спецификацию все элементы системы (от опор и хомутов до самих трубок), чтобы снизить вероятность возникновения коррозии.

Постоянная поддержка

Установка компонентов жидкостных и газовых систем из высококачественных материалов — это только начало. Чтобы обеспечить долговечность системы, крайне важно получать постоянную поддержку после приобретения. Выбирайте поставщика, который знает о ваших проблемах, может дать рекомендации и обеспечить техническую поддержку решений, способных защитить ваши денежные вложения.

Например, мы предлагаем углубленный учебный курс по материаловедению под руководством экспертов с докторской степенью по материаловедению и металлургии. Задача этих курсов — вооружить специалистов по жидкостным и газовым системам необходимыми знаниями по правильному выбору материала компонентов для обеспечения их долговечности в тяжелых условиях эксплуатации. Запишитесь к нам на курсы, воспользовавшись ссылкой ниже, или читайте дополнительные материалы по коррозионной стойкости.

Статьи по Теме

Сравнение точечной и щелевой коррозии: В чем же разница?

Коррозия нержавеющей стали это серьезная проблема для нефтегазовых компаний, но ее можно предотвратить. Узнайте, как определить разницу между точечной и щелевой коррозией.

Повышение уровня безопасности и сокращение затрат благодаря использованию оптимальных материалов

Узнайте, как владельцы морских платформ могут выбрать оптимальные материалы для трубок и трубных обжимных фитингов, обеспечив контроль затрат и повышение уровня безопасности в различных областях применения.

Видео: О важности выбора материалов

Узнайте о том, как важно правильно выбирать материалы для газовой или жидкостной системы.