5 главных уроков в работе с системами с технологическим анализатором, извлеченных за последние 50 лет обучения

5 главных уроков в работе с системами с технологическим анализатором, извлеченных за последние 50 лет обучения

Тони Уотерс, преподаватель, эксперт по пробоотборным системам

Система отбора проб с технологическим анализатором — одна из наиболее сложных систем на вашем предприятии. Сложно не только ее спроектировать, но и добиться от нее точных показателей. Незначительная регулировка одного ее компонента может потребовать основательной перенастройки других ее составляющих. Неудивительно, что во время наших учебных курсов по пробоотборным системам с технологическим анализатором (PASS) внимательные слушатели задают много вопросов. За последние 50 лет преподавания мне случалось наблюдать моменты озарения у своих студентов. Предлагаю вашему вниманию 5 наиболее актуальных открытий моих студентов в работе с системами с технологическим анализатором:

Зачастую время задержки больше, чем ожидалось

Многие слушатели не учитывают важность сокращения задержек в работе аналитических контрольно-измерительных систем, и их часто удивляет, насколько запаздывают иногда показания анализаторов. Согласно отраслевому стандарту, время реагирования составляет одну минуту — от момента отбора пробы до момента получения показания. Краткость промежутка времени обеспечивает получение данных о технологических условиях практически в реальном времени, позволяя быстро внести поправки и сократить потери продукции.

Однако в некоторых случаях срок получения показаний может быть длительным, даже несмотря на расположение анализатора всего в нескольких метрах от технологического крана. Эти задержки становятся проблемой, когда они превышают значения, заложенные в пробоотборной системе ее разработчиком. Неточно рассчитанные или неверно спрогнозированные временные задержки могут привести к ненадлежащему контролю техпроцесса.

Единственный способ сократить время задержки — отрегулировать конструкцию системы. В рамках наших учебных курсов по системам с технологическим анализатором мы используем практическое упражнение, во время которого мы рассчитываем время задержки при работе типовой пробоотборной системы. В нашем упражнении исходная конструкция имеет значительную задержку на более чем 5 часов. Однако быстро перенастроив определенные компоненты, мы сокращаем эту задержку до одной минуты, что соответствует отраслевому стандарту. Слушатели удивляются, насколько это просто, и внедряют эту процедуру на своих предприятиях.

Моя проба может не отражать технологические условия

Время задержки требует незамедлительной регулировки, поскольку нарушает репрезентативность характеристик полученной пробы, параметра, показывающего, насколько характеристики пробы соответствуют характеристикам среды в технологической линии в момент получения показаний анализатора. Возьмем, к примеру, систему с технологическим анализатором с задержкой в 5 или более часов. При получении отрицательных показаний оператор системы исправит связанную с качеством проблему и будет считать, что проблема решена. Однако он, скорее всего, не знает о более чем 5-часовой задержке в получении показаний. В течение этого периода через систему могло пройти большое количество продукции низкого качества, которую, возможно, уже отправили клиентам.

Даже если отобрать соответствующую пробу и ограничить время задержки, она все равно может быть нерепрезентативной из-за конструкции пробоотборной системы. Например, тупики или застойные зоны в системе с технологическим анализатором могут задерживать старые пробы, которые затем примешиваются к новой и дают смесь, которая не соответствует технологической среде в реальном времени.

Кроме того, пробу могут загрязнить другие факторы — не только утечки из самой пробоотборной системы, а и попадание в нее атмосферного воздуха. Например, в систему, содержащую 100% азот при давлении 100 фунтов на кв. дюйм, абс., может попасть кислород, поскольку парциальное давление кислорода за пределами системы превышает парциальное давление в самой системе. Попадание воздуха можно предотвратить, увеличив парциальное давление пробоотборной системы, чтобы избежать случайного загрязнения окружающим воздухом.

Мне нужно уделять больше внимания коалесцирующим фильтрам

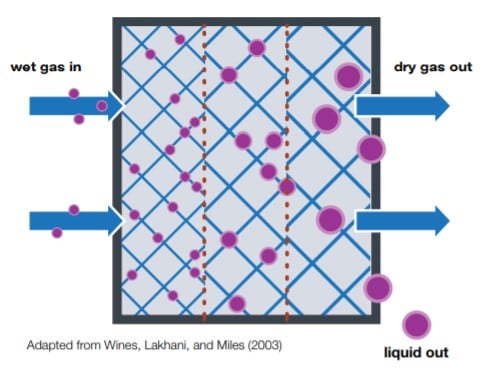

Во время обучения процедуре подготовки проб большинство слушателей считают, что коалесцирующий фильтр используется для отделения и удаления жидкости из газовых проб. Это верно лишь наполовину и касается только жидкостей, взвешенных в аэрозольной форме. Аэрозоль присутствует во многих газовых пробах, поскольку такие устройства ускорения, как циклоны или гравитационные сепараторы, не могут отделять капли жидкости. Коалесцирующий фильтр, установленный в пробоотборную систему, позволяет небольшим каплям собираться в крупные, которые легче отделяются под действием гравитации.

Слушатели с удивлением узнают, что два определенных условия обычно делают коалесцирующие фильтры бесполезными. Во-первых, свободная жидкость (т. е. не в виде аэрозоля) будет проходить непосредственно через коалесцирующий фильтр и практически не будет отделяться из-за крупного размера капель жидкости. Во-вторых, при слишком высокой скорости прохождения через коалесцирующий фильтр мелкие аэрозольные капли будут просачиваться через компоненты фильтра и оставаться в потоке. Обе этих ситуации увеличивают вероятность попадания аэрозольных капель в анализатор и снижения надежности получаемых показателей, делая коалесцирующий фильтр бесполезным.

Испарение жидкости может быть проблематичным

Многие слушатели считают, что испарение жидкой пробы — это просто, но здесь многое может пойти не так. Цель заключается в быстром преобразовании жидкости в пар путем резкого уменьшения ее давления. Однако вместо превращения всей пробы в пар можно посредством одновременного испарения и кипения ненамеренно создать фракционированную пробу. После фракционирования проба становится непригодной для анализа.

В этой ситуации более легкие молекулы газа испаряются первыми и движутся в сторону анализатора, а более тяжелые остаются позади в жидкой фазе. Таким образом, проба, достигшая анализатора, уже не соответствует технологическому продукту из линии. Если знать, что происходит во время испарения и как следует организовать испарение в аналитической системе, вы сможете предотвратить подобную ситуацию.

Конденсация может представлять сложность, но от нее легко избавиться

Вероятно, конденсация является наиболее сложной проблемой при работе с газовыми пробами. Слушатели с удивлением узнают, как быстро остывает газ (и как медленно остывают жидкости). Однако они также рады тому, насколько просто спрогнозировать время конденсации и температуру, при которой можно остановить этот процесс.

Представьте себе систему, уменьшающую давление газовой пробы в станции для отбора проб, которая должна быть максимально приближена к крану. Помните, что практически все газы теряют тепло при уменьшении давления (явление, которое называется эффектом Джоуля — Томсона). При очень незначительном уменьшении давления, скорее всего, можно использовать простой редуктор, не беспокоясь о возникновении конденсации. А вот значительное уменьшение давления газа обязательно приведет к конденсации в связи с большой потерей тепла. Вероятность этого возрастает, если температура газа приближается к его точке росы.

Постижение тонкостей проектирования пробоотборных систем с технологическим анализатором может занять всю жизнь. Вы всегда можете узнать что-то новое. После 50 лет работы с пробоотборными системами я по-прежнему учусь, и у меня даже временами случаются озарения. Обучение помогает вам укрепить навыки и узнать что-то новое. Даже в практических условиях, вероятно, вы сможете открыть для себя что-то новое, что обеспечит получение более точных и надежных показателей систем с технологическим анализатором.

Сведения об авторе

Тони Уотерс — отраслевой эксперт и консультант компании Swagelok. Более 50 лет занимался технологическими анализаторами и их пробоотборными системами и работал инженером и специалистом по маркетингу в компании, производящей анализаторы, компании-потребителе и компании-системном интеграторе. Основал три компании, предоставляющие специализированные услуги, связанные с анализаторами, в технологических отраслях. Является экспертом в области применения технологических анализаторов на перерабатывающих и химических заводах.

3 правила, которые помогут сделать показания анализатора более точными

Узнайте, как исправить три распространенных недостатка в пробоотборной системе, которые делают показания анализатора неточными и стоят вам времени и денег.

8 распространенных ошибок, препятствующих получению точных данных при работе с технологическим анализатором

Тони Уотерс (Tony Waters), эксперт по пробоотборным системам и опытный преподаватель, предлагает руководителям производственных предприятий и инженерам-разработчикам проверенные способы выявить и устранить 8 распространенных ошибок, препятствующих получению точных данных от технологического анализатора.

Паровые теплообменники и системы пароспутников: Передовые методы для инженеров-проектировщиков

При выборе компонентов теплообменника и пароспутника для паровых систем необходимо, чтобы инженеры-проектировщики понимали рабочие характеристики и требования системы. Изучите передовые методы компании Swagelok, чтобы усовершенствовать паровую систему своего предприятия.