Instalación de los Reguladores de contrapresión: Consejos para los Ingenieros de Sistemas de toma de muestra

Instalación de los Reguladores de Contrapresión: Consejos para Ingenieros de Sistemas de Toma de Muestra

Jon Kestner, Director de Producto

Los reguladores de contrapresión desempeñan un papel importante en el mantenimiento de la presión aguas arriba y en la protección de los equipos sensibles en los sistemas de toma de muestras utilizados en muchas instalaciones industriales. Sin embargo, para utilizar correctamente un regulador de contrapresión, los ingenieros de sistemas de toma de muestras deben tener cuidado con algunos errores comunes de diseño de los sistemas de muestras. Entre éstos:

- Ignorar la importancia de un dispositivo de restricción del caudal aguas arriba

- Permitir que el caudal a través del analizador sea demasiado alto

- Instalar un regulador reductor de presión en serie con un regulador de contrapresión sin resistencia al caudal entre los dos dispositivos

En este artículo del blog, comentaremos las mejores prácticas para diseñar y construir un sistema de toma de muestras utilizando un regulador de contrapresión y cómo evitar estos errores de diseño habituales.

Instalar un regulador de contrapresión

Instalar un regulador de contrapresión

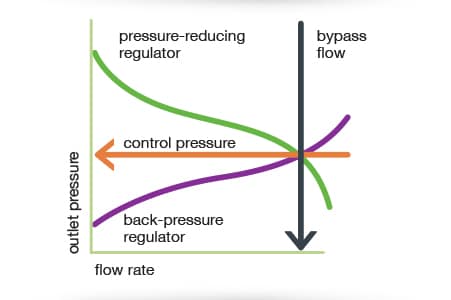

A diferencia de los reguladores reductores de presión, un regulador de contrapresión controla la presión de entrada (la presión aguas arriba) y normalmente se instala al final de una línea. Y un regulador reductor de presión, controla la presión de salida (la presión aguas abajo) y normalmente se instala al principio de la línea. Ambos tipos de reguladores trabajan para equilibrar las fuerzas resultantes de la presión del sistema, utilizando la fuerza de carga del muelle definida al establecer la presión de consigna.

Si el equilibrio se altera como consecuencia de un aumento o disminución de la presión externa, la válvula u obturador del regulador se acercará o alejará del asiento. Dependiendo de la naturaleza del movimiento de las válvulas, esto permitirá que el caudal se mueva a través del orificio de los reguladores con mayor o menor facilidad hasta que el regulador restablezca el equilibrio.

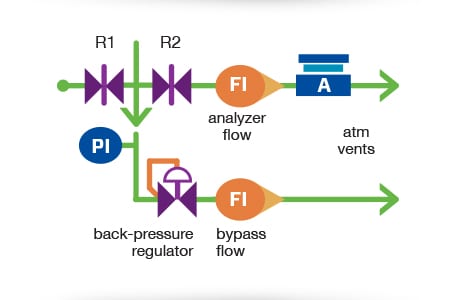

La Figura 1 muestra una instalación típica de un regulador de contrapresión en un sistema de toma de muestras analíticas. Cuando hay caudal que no está siendo utilizado por el analizador (vea A en la figura 1), la función del regulador es desviarlo hacia un bypass. A medida que la presión de la fuente cambia, el regulador también cambia la cantidad de caudal desviado para asegurar que se mantiene una presión constante en la entrada del regulador y, por lo tanto, que llega un caudal consistente al analizador.

Un regulador de contrapresión necesita cierta restricción de caudal, normalmente una válvula de aguja, aguas arriba para ayudar a controlar la presión de entrada (vea R1 en la figura 1). Si no hay restricción de caudal entre el regulador de contrapresión y el sistema (incluso un tramo de tubo largo podría tener una mínima pérdida de carga en sistemas de gases), el regulador de contrapresión abrirá mucho intentando movilizar suficiente gas para disminuir la presión aguas arriba. Eso no será eficaz. Sin embargo, instalando una restricción, el aumento de caudal producirá una mayor pérdida de carga en ese punto, ayudando a reducir la presión aguas abajo.

Un error en el que frecuentemente incurren los diseñadores de sistemas de toma de muestra, es no preveer los restrictores de caudal, pensando que el regulador de contrapresión puede controlar la presión aguas arriba directamente. Pero sin un limitador de caudal, cuando el caudal del sistema cambia, la presión cambia muy poco o nada. Y el regulador continúa malgastando fluido de proceso, tratando de aumentar el caudal, ya que la presión de entrada que intenta controlar no experimenta ningún cambio. Eso puede hacer que el regulador permanezca muy abierto.

Permitir un alto caudal a través del restrictor del analizador (ver R2 en la figura 1), es otro error de diseño, ya que puede producir que la presión de entrada en el regulador disminuya por debajo de la presión de ajuste. Y eso puede producir que el regulador cierre totalmente, limitando el caudal de venteo. Para mejorar el control, el limitador de caudal aguas arriba (R1) debe ser dimensionado para permitir cierto caudal a través del regulador, incluso al máximo ratio de caudal del analizador.

Para ajustar un sistema funcional como el que se muestra en la figura 1, los diseñadores del sistema deben empezar por cerrar R2, ajustar R1 para permitir un suficiente bypass de caudal para que el tiempo de respuesta sea el previsto, y entonces ajustar con precisión R2 con el caudal adecuado para el analizador. El caudal de bypass debe disminuir automáticamente en la misma proporción. Si hace falta, abra lentamente R1 hasta que el caudal bypass sea como mínimo tan rápido como el caudal de venteo del analizador. De ese modo el regulador podrá controlar la presión de entrada cuando la fuente de presión cambie. Si prevé que la fuente de presión cambie ampliamente, ajuste R1 para generar un pequeña cantidad de caudal bypass a la mínima presión de entrada prevista.

Con la presión controlada por el regulador de contrapresión en combinación con los restrictores de caudal R1 y R2, podemos controlar el caudal hacia el analizador y hacia la línea de venteo.

Dado que estos tres componentes controlan el caudal hacia el analizador y el caudal de derivación, no se necesita una válvula de aguja u otro dispositivo restrictivo en la línea de venteo de derivación. Sin embargo sí es útil un medidor de caudal sin válvula de aguja en el bypass, para confirmar que el regulador está entregando caudal y está controlando su presión de entrada.

Utilizar reguladores reductores de presión y reguladores de contrapresión en serie

Utilizar reguladores reductores de presión y reguladores de contrapresión en serie

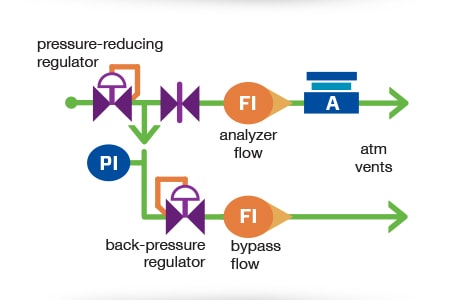

Tal y como se ve en la figura 2, otro error de diseño se da cuando un regulador de contrapresión se instala inmediatamente después de un regulador reductor de presión. Dado que los dos reguladores no pueden controlar la misma presión – uno de los dos debe quedar inoperativo.

Para demostrarlo, piense en estas dos situaciones. Primero, si el punto de ajuste del regulador de contrapresión es superior a la presión que le llega desde el regulador aguas arriba, permanecerá cerrado ya que no tendrá suficiente fuerza para abrir el obturador de contrapresión del asiento y permitir el paso del caudal. En este caso, no habrá caudal bypass , ya que el regulador de contrapresión permanecerá cerrado.

En la segunda situación, el punto de ajuste del regulador de contrapresión es inferior. Como ahora el caudal aumenta, la presión de consigna del regulador reductor de presión disminuirá en proporción a la curva de presión de salida o droop del regulador aguas arriba. El caudal aumenta drásticamente, llevando al regulador de contrapresión a la parte alta de su curva de acumulación y aumentando su presión de entrada.

El resultado de este aumento depende de los ajustes de los dos reguladores:

- Si los dos ajustes están cercanos, el caudal subirá hasta que la presión de salida fuera del primer regulador coincida con la presión de acumulación del segundo. Pero eso produce un caudal demasiado alto.

- Si los dos ajustes están alejados, el caudal aumentará hasta que el regulador esté fuera de control. Un regulador controlará la presión y el otro se convertirá en un limitador de caudal.

El caudal bypass depende de la diferencia entre los dos puntos de ajuste. Éste aumenta hasta que los dos reguladores “se armonizan.” Cuando la presión aguas arriba cambia o el caudal al analizador varía, los dos reguladores tratan de mantener una presión intermedia entre los dos puntos de ajuste, pero con resultados inciertos. La figura 3 ilustra esta situación.

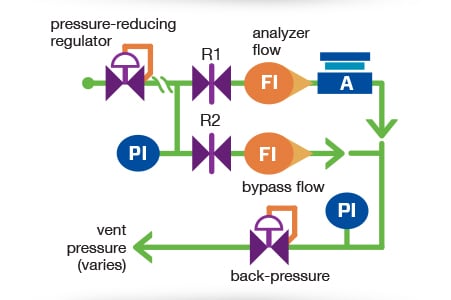

Esto no significa que los dos reguladores no puedan trabajar en serie, sino que la única forma de conseguirlo eficientemente es instalar un limitador de caudal entre éstos. La figura 4 muestra esta situación en la que con los ajustes correctos, los dos reguladores operan como deberían, y la presión en la salida de cada uno de los dos limitadores es constante. La consistencia de esta presión permite que el caudal sea estable y protege al analizador de variaciones en las presiones de entrada y de venteo.

Un sistema en buenas condiciones

Un sistema en buenas condiciones

Para garantizar el buen funcionamiento de un regulador de contrapresión, el sistema de toma de muestras debe estar diseñado con prudencia, para asegurar que el regulador hace su trabajo controlando la presión. Una presión demasiado alta o demasiado baja puede dañar el sistema o provocar retardos.

Si tiene dudas a la hora de ajustar los reguladores en sus sistemas de toma de muestras, podemos ayudarle. Los ingenieros de campo Swagelok pueden visitar sus instalaciones para evaluar su sistema de toma de muestras, asesorar sobre el diseño o solucionar problemas. También puede aprenderlo todo sobre el diseño y el uso de los sistemas de toma de muestras a través de nuestros cursos de formación sobre Sistemas de Toma de Muestras para Analizadores de Procesos (PASS) o sobre la Solución de Problemas y Mantenimiento de los Sistemas de Toma de Muestras (SSM) .

Artículos relacionados

Cómo Utilizar un Regulador para Reducir el Retardo en un Sistema de Instrumentación Analítica

El retardo es frecuentemente desestimado o no entendido en los sistemas analíticos. Una forma de controlar el retardo es utilizar un regulador. Aprenda a gestionar el retardo de su sistema analítico gracias a los consejos de los ingenieros de Swagelok.

7 Consejos para Construir Sistemas de Fluidos Industriales más Seguros

Al diseñar sistemas de fluidos industriales, la seguridad de planta debe ser una prioridad. Vea cómo poniendo en práctica algunos consejos esenciales de Swagelok sobre diseño y construcción de sistemas de fluidos, sus técnicos e ingenieros pueden reducir los riesgos de seguridad y mantener el tiempo de funcionamiento del sistema.

Cómo Aislar Sistemas de Fluidos Industriales con Válvulas de Cierre

El aislamiento de las líneas de sistemas de fluidos industriales antes del mantenimiento es vital para la seguridad de planta. Una de las formas más seguras de aislar una línea de un sistema de fluidos es instalar dos válvulas de cierre. Aprenda cómo diseñar configuraciones adecuadas a su sistema.