Калибровка анализаторов в промышленных системах

Калибровка анализатора в аналитической контрольно-измерительной системе

Тони Уотерс (Tony Waters), эксперт по пробоотборным системам, преподаватель

Зачастую промышленный анализатор в составе аналитической контрольно-измерительной системы не выдает абсолютных значений. Вместо этого он предоставляет относительные значения на основе настроек, заданных при калибровке — критически важном процессе, в значительной мере подверженном ошибкам. С целью калибровки промышленного анализатора калибровочная среда с известным составом и количеством пропускается через анализатор, который выдает показания концентрации компонентов. Если полученные значения не соответствуют известным для калибровочной среды, производится соответствующая регулировка анализатора. Позже, во время анализа технологических проб, точность показаний анализатора будет зависеть от точности калибровки.

Важно понимать, как в ходе калибровки можно внести ошибки и загрязнение; когда калибровка может решить предполагаемую проблему в работе промышленного анализатора, а когда не может; как колебания атмосферного давления или температуры могут свести на нет результаты калибровки; когда выполнять и когда не выполнять калибровку.

Проектирование системы

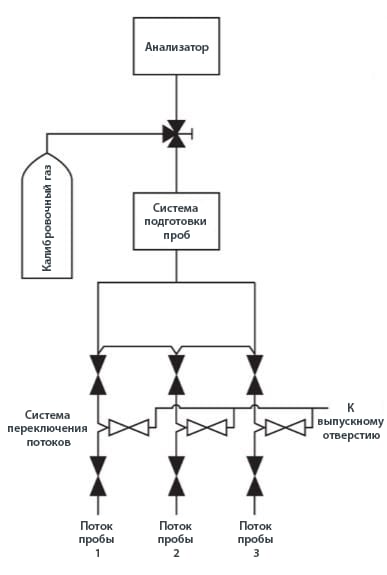

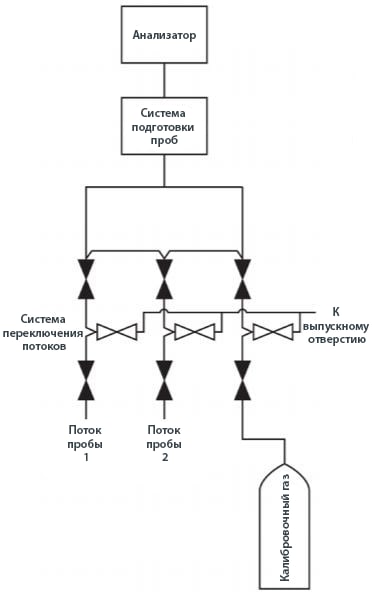

Одной из распространенных проблем при калибровке является неверная конфигурация системы переключения потоков. Часто калибровочную среду вводят ниже клапанной системы переключения потоков и не пользуются преимуществами конфигурации двойного отсечения со сбросом (DBB) (см. рис. 1). Лучше, если калибровочная среда будет вводиться через систему переключения потоков проб, как на рис. 2. Такие системы предназначены для мгновенной замены одних потоков проб другими без риска перекрестного загрязнения. На рис. 1 и 2 на каждый поток в системе переключения приходятся два отсечных клапана и спускной клапан, чтобы обеспечить одновременное движение к анализатору одного — и только одного — потока.

С течением лет системы переключения потоков с обычными компонентами в конфигурациях двойного отсечения со сбросом превратились в миниатюрные модульные системы. В наиболее эффективных системах обеспечиваются малое время сброса, низкое давление срабатывания клапанов и повышенные характеристики безопасности, а также высокий расход и неизменные значения падения давления от потока к потоку, что выражается в предсказуемом времени доставки до анализатора.

Системы переключения потоков — это лучшая страховка от просачивания калибровочной среды в поток пробы. Несмотря на это, некоторые техники обходят такие системы и вводят калибровочную среду как можно ближе к анализатору с целью ее экономии. Если применяется только один шаровой кран, как показано на рис. 1, такая попытка экономии калибровочного газа приведет к неверным показаниям анализатора. Анализатор может быть откалиброван надлежащим образом, однако всегда существует опасность просачивания небольшого количества калибровочного газа в поток пробы и влияния на показания таким образом.

Рис. 1. В данной конфигурации калибровочный газ вводят ниже системы переключения потоков и не пользуются преимуществами узла двойного отсечения со сбросом.

Рис. 2. Как показано в данной конфигурации, калибровочный газ лучше всего вводить через систему переключения потоков проб, где узел двойного отсечения со сбросом устраняет риск загрязнения.

Согласно требованиям Агентства по защите окружающей среды США (EPA), в некоторых условиях калибровочную среду необходимо вводить на ранней стадии пробоотборной системы, обычно рядом с зондом. Это продиктовано необходимостью воздействия на калибровочную среду всех тех переменных, которые воздействуют на поток пробы. Это разумно, поскольку такая организация обеспечивает довольно точную оценку времени движения пробы от зонда до анализатора. Если говорить в целом, этот временной отрезок часто недооценивается или неизвестен.

С другой стороны, для прохождения через всю пробоотборную систему требуется довольно большое количество калибровочной среды. Неудивительно, что для многих предприятий этот вариант недоступен. Есть компромиссное решение: пропустить калибровочную среду через систему переключения потоков, выделив ей один поток. Такая конфигурация позволяет калибровочной жидкости достичь анализатора с наименьшей вероятностью загрязнения потоками проб. Когда калибровочная жидкость не используется, два отсечных клапана не позволят ей загрязнить потоки проб. В миниатюрных модульных платформах требуемое количество калибровочной среды минимально.

Ограничения калибровки

Для эффективного выполнения калибровки анализатора оператор, техник или инженер должен в теории понимать суть процесса, то, что он сможет скорректировать, и то, что не сможет.

Промышленный анализатор должен быть прецизионным, то есть выдавать воспроизводимые показания при представлении известного количества в виде калибровочной среды. Если воспроизводимые показания не выдаются, значит анализатор неисправен либо система не может поддерживать постоянные характеристики пробы. Калибровка не может исправить отсутствие прецизионности.

Если промышленный анализатор выдает воспроизводимые показания, но они не соответствуют известному составу калибровочной среды, то анализатор считается неточным. Такую ситуацию можно и нужно исправить калибровкой, то есть коррекцией смещения.

Но даже если прецизионность и точность промышленного анализатора подтверждены с помощью калибровочных сред, все еще существует вероятность неточных показаний при анализе потока пробы. Если анализатору предписано считать красные молекулы, а ему попадутся розовые, что он сделает? На его взгляд розовые молекулы похожи на красные, такими он их и считает, что приводит к избыточному показанию числа красных молекул. Это называется позитивной интерференцией. Например, в системе промышленных анализаторов, предназначенной для подсчета молекул пропана, могут присутствовать молекулы пропилена. Есть вероятность, что анализатор посчитает их молекулами пропана, поскольку его не настроили так, чтобы понимать разницу между ними.

Идеальных промышленных анализаторов не существует, но все они создаются с целью избирательности. Некоторые анализаторы устроены сложнее, их программируют на химическое противодействие определенным типам интерференции. Например, анализаторы общего органического состава (Total Organic Compound, TOC) предназначены для измерения содержания углерода в сточных водах. Они позволяют установить, правильно ли производится утилизация углеводородов. Для обеспечения точности измерений промышленный анализатор устраняет источник позитивной интерференции — неорганические углероды, например известняк, присутствующие в жесткой воде. Без этого предварительного этапа анализатор подсчитывал бы как органические, так и неорганические углероды, принимая жесткую воду за углеводороды.

Другой тип интерференции — негативная. Молекула, которую следует считать, не засчитывается, потому что скрыта за другой молекулой. Например, во фторированной питьевой воде для измерения количества фторида используется электрод. Однако ионы водорода, которых много в питьевой воде, скрывают фторид, поэтому его количество оказывается ниже фактического. Анализатор может показывать 1 ч./млн, что является стандартной дозой, а на самом деле в воде может содержаться 10 ч./млн. Поэтому необходимо устранить источник интерференции. Вводя буферный раствор, удаляют ионы водорода, и электрод может точно подсчитать количество фторида.

Благодаря знакомству с понятиями позитивной и негативной интерференции, а также прецизионности и точности мы постепенно начинаем осознавать значительные трудности, возникающие при попытках добиться от промышленных анализаторов требуемых результатов. Слишком просто было бы предположить, что если анализатор не выдает ожидаемые показания, то все исправит калибровка. Как мы видим, у калибровки есть свои ограничения и она не устраняет все проблемы.

Учет изменений атмосферных условий в газовых анализаторах

Газовые анализаторы по сути занимаются подсчетом молекул. При их калибровке вводится газ с известной концентрацией и показания промышленного анализатора сравниваются с правильными значениями. Но что произойдет, если атмосферное давление изменится на 5–10 %, что, как известно, бывает в определенном климате? Число молекул в заданном объеме варьируется вместе с атмосферным давлением, поэтому в результате заключительные показания анализатора изменятся.

Распространено заблуждение, что атмосферное давление постоянно и составляет 14,7 фунтов на кв. дюйм, абс. (1 бар, абс.). Однако в зависимости от погоды оно может колебаться в обе стороны на целый 1 фунт на кв. дюйм (0,07 бара). Для того чтобы эффективно произвести калибровку, абсолютное давление в пробоотборной системе во время калибровки и во время анализа проб должно быть одинаково. Абсолютное давление можно определить как общее давление, превышающее идеальный вакуум. В пробоотборной системе это сумма давления в системе, измеренного манометром, и атмосферного давления.

Если давление так важно, как его учитывать? В некоторых промышленных анализаторах, особенно инфракрасных и ультрафиолетовых, допускается влияние атмосферного давления на показания, которое затем корректируется электронными средствами. Однако во многих анализаторах, в том числе во многих газовых хроматографах, коррекция колебаний атмосферного давления не производится. В большинстве систем коррекции нет, и многие инженеры и операторы систем просто игнорируют этот вопрос. Некоторые считают, что колебания атмосферных условий не оказывают значительного влияния. Другие утверждают, что все такие колебания компенсируются влиянием прочих связанных или несвязанных переменных на промышленный анализатор. Как бы то ни было, колебания атмосферных условий могут играть значительную роль. Предположим, что когда вы калибруете промышленный анализатор, атмосферное давление равно X, но позже, при введении технологического газа, оно равно уже X + 1 фунт на кв. дюйм (0,07 бара). В результате показания могут снизиться на целых 7 % от фактических.

Из-за природоохранного законодательства большинство современных промышленных анализаторов сбрасывают среду в факельную трубу или другую точку возврата. Поскольку колебания давления в таких линиях влияют на давление выше них, в анализаторе, существуют системы сброса, оснащенные регуляторами для компенсации таких колебаний. К сожалению, в таких системах регуляторы ориентированы на атмосферу. В результате эти системы могут компенсировать колебания в дренаже, но игнорируют колебания атмосферного давления.

Чтобы в такой системе корректировались колебания в атмосферном давлении наряду с дренажным, необходим регулятор абсолютного давления. В нем, в отличие от обычных регуляторов, давление внутри системы сравнивается не с давлением снаружи, которое колеблется вместе с погодными условиями, а с постоянным заданным давлением, которое практически не варьируется. Зачастую такое заданное давление установлено в значение 0 фунтов на кв. дюйм, абс. (0 бар, абс.).

Сравнение калибровки и валидации

Лучший способ калибровки — использовать автоматическую систему регулярной валидации с устройством статистической интерпретации. Валидация — это проверка показаний анализатора через равные промежутки времени на предмет их отклонения от целевых значений. Во время этой процедуры показания снимаются и регистрируются. Она похожа на калибровку, за исключением того, что не производится коррекция.

Автоматическая система производит валидацию регулярно, обычно раз в день, и анализирует показания на предмет любых отклонений, которые могут потребовать корректировки или повторной калибровки. Система допускает неизбежные отклонения в обе стороны, но если будет обнаружен устойчивый дрейф показаний, который не может самостоятельно скорректироваться, оператор получит сигнал, что показания могут стать неверными.

Регулярная валидация может выполняться вручную точно так же, как и автоматической системой, но человек в большинстве случаев будет производить корректировку анализатора, даже если отклонение составит всего 1 %. В результате получится ряд нерегулярных мелких корректировок, которые сами по себе являются дополнительными колебаниями, затрудняют анализ тенденций и, в итоге, определение момента, когда система действительно начинает сбоить. Лучше, если автоматическая система будет работать без надзора оператора, пока в результате статистического анализа показаний не потребуется его внимание.

ВЫВОД

Калибровка — важный процесс, абсолютно необходимый аналитическим системам, но для его правильного выполнения нужно приложить усилия. Оператор, техник или инженер должен понимать, как лучше всего ввести в систему калибровочный газ и как учитывать колебания атмосферных условий в газовых анализаторах. Помимо этого, техник или оператор должен понимать ограничения калибровки (какие проблемы она может решить, а какие не может) и то, что частая корректировка анализатора на основании однократных калибровок может увеличить погрешность. Если проводится регулярная валидация промышленного анализатора с помощью автоматической системы и надлежащая калибровка на основании данных статистического анализа, то калибровка даст ожидаемые результаты и сыграет важную роль в обеспечении точных показаний анализатора.

Статьи по Теме

Как изолировать промышленные трубопроводные системы при помощи запорных клапанов

Изоляция промышленных трубопроводных систем перед техобслуживанием крайне важна для безопасности предприятия. Одним из самых безопасных способов изоляции линии трубопроводной системы является установка двух запорных клапанов. Узнайте, как спроектировать правильные конфигурации для вашей системы.