Lochfraß vs. Spaltkorrosion

Lochfraß vs. Spaltkorrosion: Woran man die Unterschiede erkennt

Der Begriff Korrosion steht für den Verschleiß von Werkstoffen durch chemische Reaktionen mit ihrer Umgebung und stellt ein äußerst kostspieliges Problem dar. Laut einer Studie des Branchenverbands National Association of Corrosion Engineers (NACE) belaufen sich die Kosten aufgrund von unerkannter Edelstahlkorrosion in Rohrleitungen jährlich auf mehr als 1 Mrd. US-Dollar. Korrosion zählt damit zu den Hauptursachen für Umsatzeinbußen in Offshore- und Nearshore-Anwendungen. Diese Kosten verteilen sich laut Angaben von NACE wie folgt: 589 Mio. US-Dollar entfallen auf oberirdische Rohrleitungen und Anlagenkosten, 463 Mio. US-Dollar auf unterirdische Rohrleitungen und weitere 320 Mio. US-Dollar auf Investitionsausgaben im Zusammenhang mit Korrosion.

Die gute Nachricht ist jedoch, dass sich gängige Korrosionsarten mithilfe von relativ einfachen Maßnahmen gut vermeiden lassen, noch bevor es in Öl- und Gasanlagen zu erheblichen und kostspieligen Auswirkungen kommt.

Bei der Umsetzung proaktiver Maßnahmen kommt es vor allem darauf an, die Unterschiede zwischen verschiedenen Korrosionsarten zu kennen und geeignete Lösungswege zu ermitteln. Lochfraß und Spaltkorrosion zählen im Öl- und Gassektor zu den häufigsten und kostspieligsten Korrosionsarten. Im Folgenden werden wir uns näher damit beschäftigen, warum es zu Korrosion kommt, was die Unterschiede zwischen Lochfraß und Spaltkorrosion sind und wie Sie Ihre Anlagen am besten vor korrosionsbedingten Ausfällen schützen.

Wie es zu Edelstahlkorrosion kommt

Wie es zu Edelstahlkorrosion kommt

Nahezu jedes Metall korrodiert, wenn bestimmte Bedingungen vorliegen. Es gibt jedoch verschiedene Maßnahmen, um Öl- und Gasanlagen insbesondere im Offshore-Bereich vor Korrosion zu schützen. Hierfür ist fundiertes Wissen über die verschiedenen Korrosionsarten und ihre Ursachen nötig. Neben einem reduzierten Risikopotenzial lassen sich auch deutliche Zeit- und Kosteneinsparungen realisieren, wenn man in der Lage ist, die ersten Anzeichen von Korrosion zuverlässig zu ermitteln.

Korrosionserscheinungen umfassen im Grunde genommen eine Reihe elektrochemischer Reaktionen, bei denen an der Anode Elektronen abgegeben (Oxidation) und an der Kathode Elektronen aufgenommen werden (Reduktion). Wenn beispielsweise Eisen in einer Rohrleitung oxidiert, werden zwei Elektronen abgegeben und gehen als positives Fe2+-Ion in Wasser über. Gleichzeitig werden die Elektronen des oxidierenden Eisens in einer Reduktionsreaktion genutzt, um das in H2O gelöste O2 in negativ geladene OH–-Ionen umzuwandeln.

Rohrleitungssysteme aus Metall kommen meist in der Prozess- und Analysetechnik, für hydraulische Leitungen und in Regel- und Versorgungssystemen zum Einsatz. In vielen Öl- und Gasanlagen kommen Edelstähle mit einem Chromgehalt von mehr als 10 % zum Einsatz. Das Chrom bildet eine Oxidschicht, die die Metalle vor Korrosion schützt. Dennoch kann es zu Edelstahlkorrosion kommen, wenn diese Oxidschicht aufgrund der Umgebungsbedingungen oder mechanischer Schäden zerstört wird. Wenn sich die schützende Oxidschicht nicht zurückbilden kann, kann die Korrosion mitunter sehr schnell voranschreiten.

Auch hier gilt, dass je nach den vorliegenden Bedingungen grundsätzlich jedes Metall anfällig gegenüber Korrosion ist. Rost beispielsweise tritt als Nebenprodukt von Edelstahlkorrosion häufig auf. Er bildet sich, wenn Eisen korrodiert und Eisenoxid entsteht. Es gibt jedoch noch viele weitere Arten von Korrosion mit jeweils individuellen Risiken. Diese Faktoren sollten Sie bei der Werkstoffauswahl für Ihre Anwendung berücksichtigen.

Lochfraß vs. Spaltkorrosion: Was sind die Unterschiede?

Lochfraß vs. Spaltkorrosion: Was sind die Unterschiede?

Je nach den verwendeten Werkstoffen, den vorliegenden Betriebsbedingungen sowie den eingesetzten Prozessmedien kann Korrosion in Öl- und Gasanwendungen erhebliche Schäden verursachen. Zu den beiden häufigsten Formen der lokalen Edelstahlkorrosion zählen jedoch Lochfraß und Spaltkorrosion.

Lochfraß:

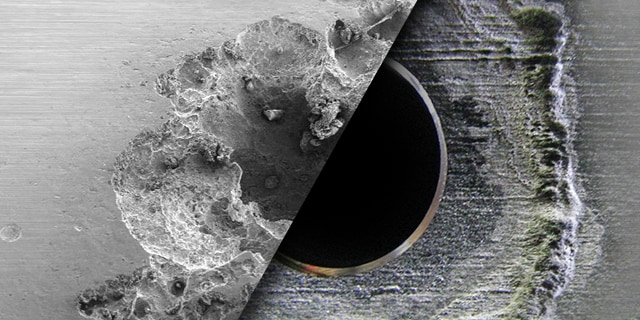

Der Ausgangspunkt der hierdurch verursachten Löcher ist zwar im Rahmen einer Sichtprüfung erkennbar, allerdings können sich unter der Oberfläche auch noch viele weitere Stellen verstecken, an denen korrosionsbedingt Werkstoff abgetragen wurde. Wenn der Lochfraß unentdeckt bleibt, kann er sich letztendlich zu einer Leckage in Rohrleitungen auswachsen, die hohe Kosten, Umwelt- und Sicherheitsrisiken sowie aufwändige ungeplante Instandhaltungsarbeiten nach sich zieht. Bei Komponenten, die unter Zugspannung stehen, kann Lochfraß zudem die Bildung von Rissen fördern. In Umgebungen mit einer höheren Chloridkonzentration (Cl–) kommt es insbesondere bei hohen Temperaturen häufig zu Lochfraß – z. B. an Stellen, an denen abgelagerte Salzwassertropfen verdampfen.

Lochfraß an Rohrleitungen aus Edelstahl lässt sich besonders gut an rotbraunen Eisenoxidablagerungen sowie an Vertiefungen auf der Metalloberfläche erkennen. Besondere Aufmerksamkeit ist hier bei obenliegenden Flächen erforderlich, auf denen sich Cl–-haltiges Wasser (z. B. Meerwasser) ansammeln und verdampfen kann. Bei der Verdampfung steigt der Cl–-Gehalt im Wasser und damit auch das Korrosionspotenzial.

Spaltkorrosion:

In Fluidsystemen befinden sich diese Spalten üblicherweise zwischen Rohrleitungen und Rohrhalterungen, an Klemmen bei parallel verlaufenden Rohren oder unter Verunreinigungen und Ablagerungen, die sich auf der Oberfläche angesammelt haben. Es ist praktisch unmöglich, Spalten in Rohrleitungssystemen zu vermeiden – und schmale Spalten stellen eine der größten Gefahren für die Integrität von Edelstahl dar. Bei küstennahen bzw. Offshore-Anwendungen kommt es häufig zu Spaltkorrosion, wenn Meerwasser in eine Spalte gelangt. Hierbei kommt es zur Bildung einer chemisch aggressiven Umgebung, aus der korrosionsfördernde Ionen nicht ohne Weiteres entweichen können. In einem solchen Fall kann die gesamte Spaltoberfläche sehr schnell korrodieren.

Im Rahmen einer Sichtprüfung kann Spaltkorrosion nur dann erkannt werden, wenn beispielsweise eine Rohrklemme von der installierten Rohrleitung entfernt wird. Dabei muss man wissen, dass Spaltkorrosion im Gegensatz zu Lochfraß auch bei niedrigeren Temperaturen auftreten kann, da sich in Spalten schneller Löcher bilden (z. B. aufgrund der geometrischen Form der Klemmen).

Wie sich Lochfraß und Spaltkorrosion vermeiden lassen

Korrosion lässt sich in vielen Fällen vermeiden, wenn die Mitarbeiter über grundlegende Werkstoffkenntnisse verfügen und die bewährten Verfahren zum Korrosionsschutz kennen.

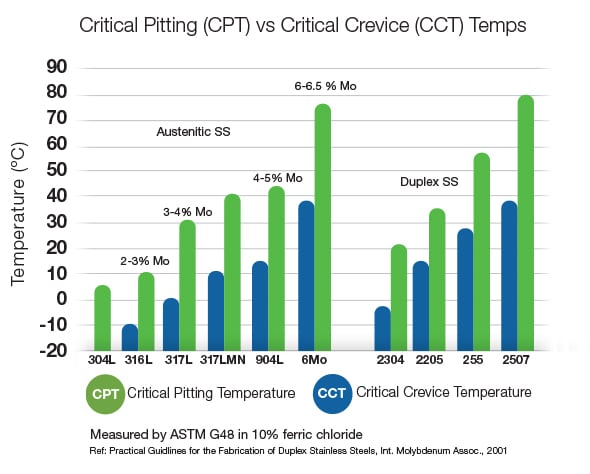

An erster Stelle steht die richtige Werkstoffauswahl, angefangen bei der Rohrleitung bis zu den Halterungen und Klemmen. Labortests zur kritischen Lochfraßtemperatur (Critical Pitting Temperature – CPT) und zur kritischen Spaltkorrosionstemperatur (Critical Crevice Temperature – CCT) gemäß der ASTM-Norm G48 sind ein nützlicher Indikator, wenn es um die Werkstoffauswahl für korrosive Umgebungen geht. Bei den CPT-Tests wird geprüft, bei welchen Temperaturen die Lochfraßkorrosion bei einem bestimmten Werkstoff in einer bestimmten korrosiven Lösung einsetzt. Analog dazu wird bei den CCT-Tests analysiert, bei welchen Temperaturen die Spaltkorrosion beginnt, wenn eine Metallprobe mit einem vordefinierten Spalt in eine korrosive Lösung gelegt wird.

Werkstoffe mit hohen CPT- und CCT-Werten sind für den Einsatz in ähnlich korrosiven Umgebungen besser geeignet als Werkstoffe mit niedrigeren Werten. Im Bild oben hat Edelstahl 304L beispielsweise den niedrigsten CPT-Wert, während 6Mo und 2507 die beiden höchsten CPT- und CCT-Werte aufweisen. Somit sind 6Mo und 2507 in chloridhaltigen Lösungen sehr wahrscheinlich beständiger gegenüber Lochfraß und Spaltkorrosion als 304L und 316L. An dieser Stelle sollte berücksichtigt werden, dass solche Tests für Vergleiche zwischen Werkstoffen und die Auswahl zwar nützlich sind, aber keinen Aufschluss darüber geben, wann es in der realen Anwendung zu einem Materialversagen kommt.

Rohrleitungen aus Edelstahl 316L (UNS S31603) eignen sich für viele Installationen, solange der Werkstoff sauber gehalten wird und die Temperaturen nicht zu hoch sind. Bei höheren Temperaturen und in Umgebungen, in denen es auf den Edelstahloberflächen zu Salzablagerungen oder auch zu Rostansammlungen von Stahlträgern und -böden kommen kann, lassen sich bei Edelstahl 316L häufig Korrosionserscheinungen beobachten. Da es jedoch auch etwas Molybdän enthält, schneidet 316L unter diesen korrosiven Bedingungen in der Regel besser ab als der Edelstahl 304L (UNS S30403).

Falls 316L aufgrund der geforderten Anlagenlebensdauer nicht eingesetzt werden kann, bieten Rohrleitungen aus superaustenitischen Edelstählen (z. B. 6Mo oder 6HN, UNS N08367) oder aus Super-Duplex-Edelstählen (z. B. 2507, UNS S32750) eine deutlich höhere Korrosionsbeständigkeit. Dank der höheren Streckgrenze und Zugfestigkeit von superaustenitischen und Super-Duplex-Edelstählen können die damit gebauten Systeme zudem für einen deutlich höheren Betriebsdruck ausgelegt werden. Um kostspielige Fehler bei der Produkt- und Werkstoffauswahl zu vermeiden, sollten Sie eng mit einem erfahrenen Anbieter von Rohrleitungen und Rohrverschraubungen zusammenarbeiten.

Neben der Werkstoffauswahl sollten Sie mithilfe bewährter Methoden bei der Systemauslegung außerdem darauf achten, die Anzahl der potenziellen Stellen für eine Spaltkorrosion so gering wie möglich zu halten. Eine Möglichkeit zu Minimierung von Spalten in einem Rohrleitungssystem besteht darin, Rohrleitungen nicht direkt an Wänden oder aneinander zu befestigen. Wenn es an Rohrleitungen aus Edelstahl 316L zu Spaltkorrosion kommt, können diese durch Rohrleitungen aus korrosionsbeständigeren Werkstoffen wie 6Mo ersetzt und mit kosteneffizienten Rohrverschraubungen aus Edelstahl 316L kombiniert werden.

Sie möchten mehr erfahren? Die verfügbaren Schulungsprogramme bieten umfassendes Wissen sowohl für neue Teammitglieder als auch erfahrene Branchenkenner. Im Swagelok Blog finden Sie zudem viele weitere Tipps und Tricks, um Korrosion zu vermeiden und rund um die Uhr einen optimalen Anlagenbetrieb zu gewährleisten.

In Verbindung stehende Artikel

Optimierte Werkstoffe: Der Schlüssel zu mehr Sicherheit und Kostenersparnissen

Erfahren Sie, wie die Eigentümer von Offshore-Plattformen die Auswahl der Werkstoffe für ihre Rohre und Rohrverbindungen optimieren können, damit in einer Vielzahl von Anwendungsfällen die Kosten überschaubar bleiben und die Sicherheit steigt.

Verlängern Sie die Lebensdauer Ihrer Fluidsystemkomponenten

Die Kosten für den Austausch einer einzelnen Fluidsystemkomponente gehen weit über die Beschaffungskosten hinaus. Holen Sie sich Tipps von den Swagelok-Experten und erfahren Sie, wie Sie die Systemkosten reduzieren und gleichzeitig die Lebensdauer Ihrer Komponenten maximieren können.