材料至关重要:选择合适的耐腐蚀材料

材料至关重要:选择合适的耐腐蚀材料

海上平台可能拥有近 15,000 米的卡套管、20,000 多个流体系统元件、不低于 10,000 个接头以及高达 8,000 个机械式连接。这就是选择耐腐蚀金属材料的重要原因。

选择耐腐蚀材料时,需要从多方面考虑。许多因素甚至超出了材料本身。原材料质量和制造工艺对流体系统组件的使用寿命非常重要,但找到一家具有材料科学专业知识,并能够帮您选择合适材料的供应商,也会在构建耐腐蚀的流体系统时产生积极影响。

质量控制措施

质量控制措施

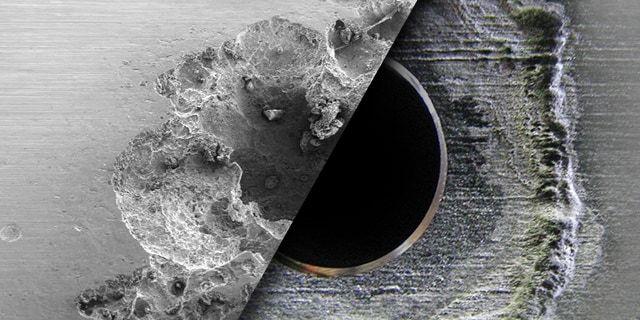

在一定条件下,几乎每种金属都会腐蚀。当金属原子被流体氧化时,就会发生腐蚀,从而导致金属表面的材料损失。这会减小卡套管等元件的厚度,并更易于引发机械失效。腐蚀的类型有很多种,且每种类型的腐蚀都会构成威胁,因此在为您的应用选择理想材料时,必须对其进行评估。

尽管,材料的化学成分会影响耐腐蚀性,但减少因材料缺陷而引起失效的重要因素之一是所使用材料的整体质量。从棒材的资格认证到元件的最终检验,质量应该是每个环节中都不可或缺的一部分。

是否想了解更多关于选择合适材料来抵抗腐蚀的信息?请浏览我们的《材料选择指南》。

材料工艺控制与检验

防止出现问题的方法是,在问题发生之前发现问题。有一种方法是,确保供应商采取严格的质量控制措施来防止腐蚀,即一开始就进行工艺控制和棒材检验。可以采取多种方式检验,比如从视觉上确保材料无任何表面缺陷,使用无损检测技术,进行专门的测试以及检测材料对腐蚀的敏感性。

参观我们的原材料工厂,了解检验材料质量的重要性

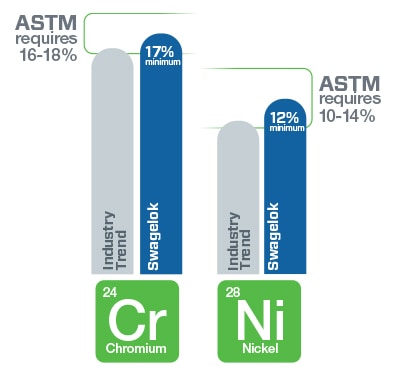

供应商可以帮助您验证材料适用性的另一种方法是,检查材料成分中特定元素的含量。耐腐蚀性、强度、可焊接性和延展性都要从合金的化学成分说起。例如,316 型不锈钢中的镍 (Ni) 和铬 (Cr) 含量高于美国测试与材料协会(现为 ASTM International)标准规范的要求,从而使材料具有更优良的耐腐蚀性。供应商应始终提供材料的化学成分,并表明成分符合国际标准组织 (ISO) 和 ASTM International 发布的标准

在生产过程中

理想情况下,供应商应在生产过程中的每个步骤检验元件。第一步是验证是否遵循了正确的生产作业指导。制造元件后,进一步实验确认是否正确地制造零件,无视觉缺陷或其他可能妨碍性能的缺陷。额外的实验应确保元件按预期运行且密封良好。

材料科学专业知识

材料科学专业知识

了解到材料和生产的元件达到或超过性能标准后,下一步是做出正确的选择, 解决与您的操作环境密切相关的问题。一家具有材料科学基础的供应商,才能作出这样的正确之选。

在技术方面,考虑机械性能和材料兼容性等因素,可以帮助您了解如何做出正确选择。

机械性能

机械性能

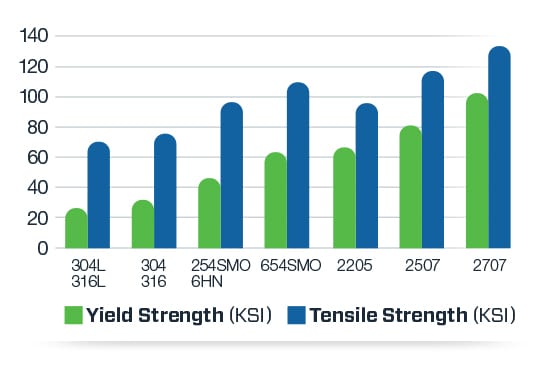

材料的机械性能包括屈服强度、抗拉强度和延展性。高强度材料可用于制造在高压下必须可靠工作的元件。

材料兼容性

材料兼容性

腐蚀可能是一个代价高昂的问题。据NACE International估算,整个石油和天然气生产行业最近的年防腐总成本约为 90 亿元。不过,如果您可以从视觉上识别腐蚀并了解查找腐蚀的位置,则可以将风险大大降低。更好的选择是,如果工程师能够预测腐蚀并选择合适的材料,会改善系统完整性、资产寿命、性能和提升安全性。

采取以下措施降低腐蚀对应用的影响:

- 确定腐蚀类型 – 腐蚀外观、发生的位置以及腐蚀原因

- 选择耐腐蚀材料

- 尽可能地减少可能发生腐蚀的位置,并减少与不相容金属的接触

- 指定从支撑件和夹子到卡套管本身的每个组件,减少潜在的腐蚀

持续支持

然而,安装由优质材料制成的流体系统元件才只是开始。为确保您的应用寿命,采购后获得持续支持同样至关重要。务必选择这样一家供应商:了解您所面临挑战,且能够推荐和提供保护您材料投资的解决方案。

例如,我们提供专门的材料科学培训,由拥有材料科学和冶金工程博士学位的专家进行讲授。这些课程旨在帮助流体系统专业人员,掌握选择由合适材料制成的组件所需的知识,从而在充满挑战的使用环境中提供持久的性能。单击以下链接预约培训,或寻求有关抗腐蚀的其他指导。