부식 유형

적절한 재질 솔루션을 찾는 것은 문제의 근원에서 시작함을 의미합니다.

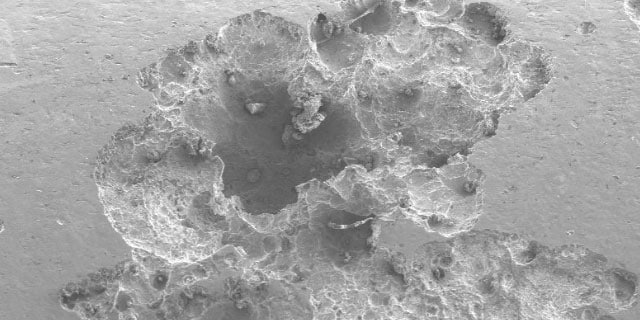

일반(균일) 부식

가장 잘 알려진 부식 유형으로, 발견하고 예측하기도 가장 쉽습니다. 일반 부식으로 인해 심각한 고장이 발생하는 경우는 흔하지 않지만, 사례가 없는 것은 아닙니다. 이러한 이유로 일반 부식은 일반적으로 중대한 문제라기보다는 귀찮은 골칫거리 정도로 여겨집니다. 일반 부식은 금속 표면 전반적으로 비교적 균일하게 발생합니다. 압력 등급 계산 시 부품의 벽 두께가 점차 얇아지는 것을 고려해야 합니다.

형성 방법

해양 또는 기타 부식성 환경에서, 탄소강 또는 저합금강의 표면은 마모되기 시작하며 산화철 축적물이 형성됩니다. 이 축적물은 깨져 나가기 전까지 점점 두꺼워지다가 깨져 나간 후에는 새로운 축적물이 형성됩니다.

측정 방법

- 매년 재질이 마모되는 속도로 측정할 수 있습니다. 예를 들어 보호 처리되지 않은 탄소강은 해양 환경에서 매년 1mm씩 마모될 수 있습니다.

- 부식성 액체에 접촉 시 합금에 발생하는 무게 감소로 측정할 수 있습니다. 이는 일반적으로 하루별로 노출된 재질의 제곱센티미터당 밀리그램 단위로 측정됩니다.

사용할 수 있는 솔루션

316/316L 스테인리스강, 6몰 합금, 합금 2507, 합금 825, 합금 625, 합금 C-276, 합금 400

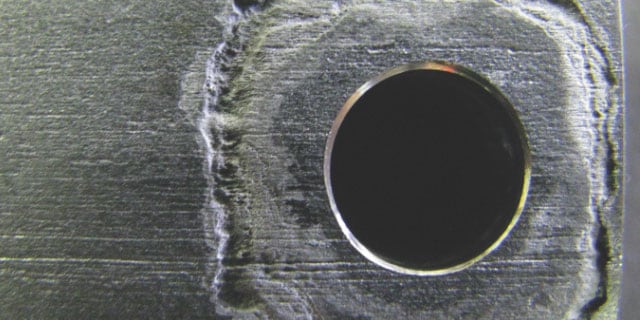

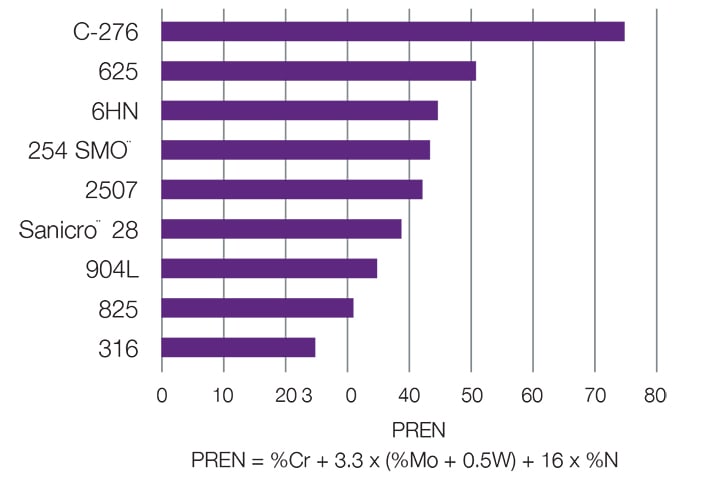

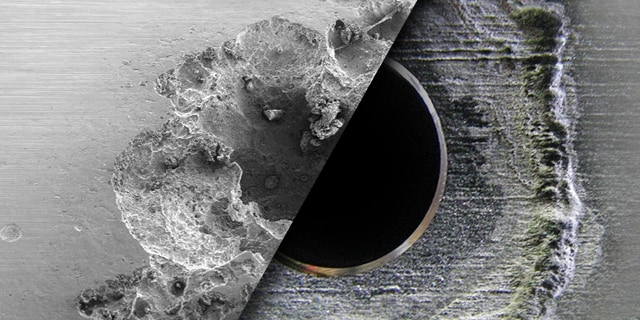

염화물 함유 매체의 지역 공식 부식

공식은 재질의 표면에 작은 구멍, 즉 피트가 형성되도록 합니다. 피트는 대개 육안 검사를 통해 확인할 수 있지만 튜빙에 구멍을 낼 수 있을 정도로 깊어지는 경우도 있습니다. 공식은 염화물이 많은 환경이 고온인 경우 더욱 흔히 관찰됩니다.

형성 방법

금속 표면의 산화물 보호층(또는 부동태 산화물 보호층)이 분해되는 경우 금속은 전자 손실에 더욱 취약해집니다. 이로 인해 금속 안의 철 성분이 피트의 양극성을 띠는 바닥 쪽 융해액에 융해되어 나오고, 위를 향해 확산되며, 산화철로 산화하거나 녹이 슬 수 있습니다. 피트가 깊어질수록 피트 내의 염화철 융해액 농도가 높아지며 산성도 또한 상승할 수 있습니다. 이러한 변화로 인해 피트와 튜빙 벽의 구멍이 더욱 빠르게 커지며 누출도 증가합니다.

사용할 수 있는 솔루션

6몰 합금, 합금 2507, 합금 825, 합금 625, 합금 C-276, 합금 400

염화물 함유 매체의 지역 틈새 부식

일반적인 유체 시스템에서는 튜빙과 튜브 지지대 또는 튜브 클램프 사이, 인접한 튜빙 런(tubing runs) 사이 그리고 표면에 축적되는 오물 및 침전물 아래에 틈새가 존재합니다. 튜빙 설치 시 틈새가 발생하지 않도록 하는 것은 사실상 불가능하며, 좁은 틈새에 부식이 발생할 위험이 가장 높습니다.

형성 방법

공식과 마찬가지로 틈새 부식은 금속을 보호하는 부동태 산화층이 분해되며 시작됩니다. 이러한 분해로 인해 작은 피트가 형성됩니다. 피트는 틈새 전체를 덮을 때까지 점점 더 커지고 깊어집니다. 일부 위치에서는 튜빙에 구멍이 뚫릴 수 있습니다. 틈새 부식은 공식보다 훨씬 낮은 온도에서 발생합니다.

사용할 수 있는 솔루션

재질은 중요합니다.

해수가 틈새 안으로 퍼지면 일부 철(Fe)++ 이온이 융해되어 나오며 이는 좁은 틈새 밖으로 빠르게 확산되지 않습니다. 염수 환경에서, 음전하를 띠는 염화물 이온(Cl-)은 이러한 양전하를 띠는 철(Fe)++ 이온에 이끌려 틈새 안으로 확산되기 시작합니다. 염화물 농도가 높아짐에 따라 틈새 융해액의 부식성이 강해져 더 많은 철을 융해시키며, 그 결과 더욱 많은 염화물 이온이 틈새 안으로 확산됩니다. 틈새 융해액은 최종적으로 염화물 농도가 높은, 매우 부식성이 강한 산성 용액으로 변합니다.

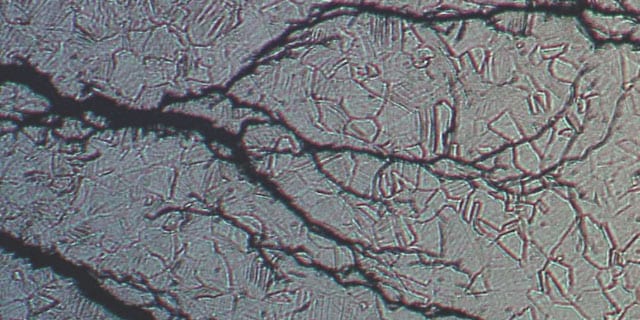

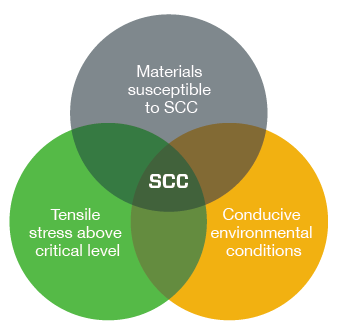

염화물 함유 매체의 응력 부식 균열

응력 부식 균열(SCC)은 합금의 항복 강도보다 낮은 수준의 응력에서도 부품을 파괴시킬 수 있으므로 매우 위험합니다. 염화물 이온이 있는 환경에서 오스테나이트계 스테인리스강은 SCC에 취약합니다. 이온은 인장 응력이 가장 강한 균열 끝부분에서 재질과 상호작용하므로 균열이 점점 커지기 쉽습니다. SCC는 진행 중인 경우에도 감지하기 어려우며 최종적인 고장이 갑자기 발생할 수 있습니다.

형성 방법

SCC가 발생하려면 다음 세 가지 조건이 동시에 충족되어야 합니다.

- 금속이 SCC에 취약함

- SCC에 취약한 환경적(유체 또는 온도) 조건이 존재함

- 인장 응력(적용된 응력 + 잔류 응력)이 임계 수준을 초과함

사용할 수 있는 솔루션

6몰 합금, 합금 2507, 합금 825, 합금 625, 합금 C-276, 합금 400

높은 황화수소(H2S)분압에서 사워 가스 균열 또는 황화물 응력 균열

황화물 응력 부식(SSC)이라고도 하는 Sour 가스 균열은 황화수소(H2S) 및 수분과 접촉한 후 부식되는 현상입니다. H2S는 수분이 있는 환경에서 매우 강한 부식성을 띠게 됩니다. 이 상태로 인해 재질이 취화되어, 인장 응력과 부식의 결합으로 균열이 발생할 수 있습니다.

형성 방법

SSC가 발생할 위험성은 다음 요소가 증가하는 경우 상승합니다.

- 금속이 SCC에 취약함

- 환경의 산성도가 충분히 높음(H2S 수치가 높음)

- 인장 응력(적용된 응력 + 잔류 응력)이 임계 수준을 초과함

SSC가 발생할 가능성이 낮은 재질에 비해, 다음 수치가 높은 경우 SSC가 발생할 위험성이 더 높습니다.

- 재질 경도/인장 강도

- 수소 이온 농도(pH 값이 보다 낮음)

- H2S 분압

- 총 인장 응력(적용된 응력 + 잔류 응력)

- 노출 시간

SSC의 위험성은 재질의 연성이 낮은 저온 환경에서 상승합니다.

사용할 수 있는 솔루션

재질은 중요합니다.

NACE MR0175/ISO 15156 표준은 오일 및 가스 생산의 Sour 환경에 적합한 재질을 기술합니다. Sour 유전용 부품 선택과 관련하여 추가 도움을 요청하시려면 Sour 유전에서 사용하기 위한 유체 시스템 부품 선택하기를 참조하세요.

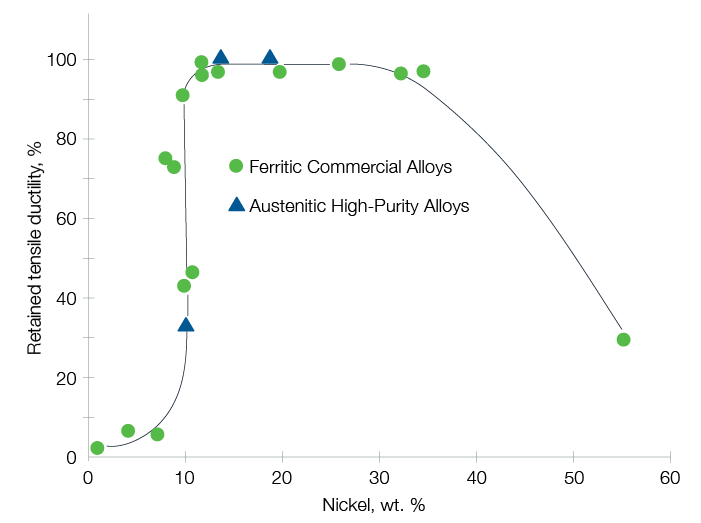

수소 취성

수소 원자는 금속으로 확산되어 부서지기 쉽습니다. 수소 취성에 취약한 모든 재질은 응력 부식 균열에도 취약합니다.

형성 방법

금속에 정적 또는 반복 인장 응력이 가해지는 경우 수소에 의한 균열이 발생할 수 있습니다. 수소는 다음을 비롯한 금속의 기계적 특성 및 성질을 변화시킬 수 있습니다.

- 연성(영역의 연신율 및 수축률) 감소

- 충격 강도 및 파괴인성 감소

- 피로 거동 증가

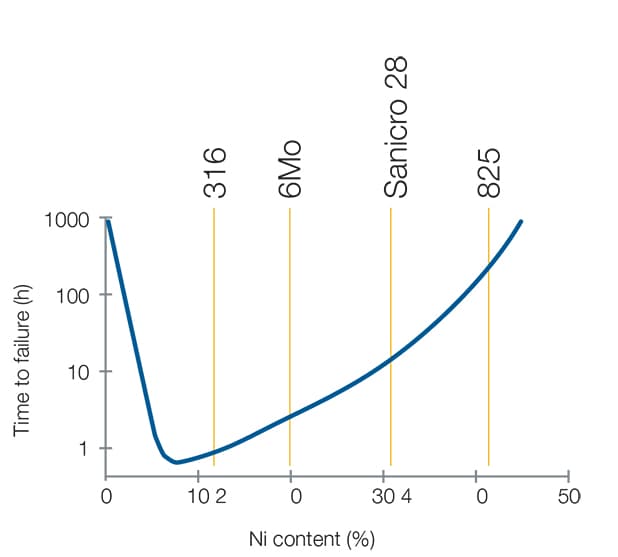

니켈 함량이 10%에서 30% 사이인 오스테나이트계 합금과 같이 수소 저항성이 강한 재질을 선택하면 수소 취성을 피할 수 있습니다.

출처: G.R. Caskey, Hydrogen Compatibility Handbook for Stainless Steels (1983)

사용할 수 있는 솔루션

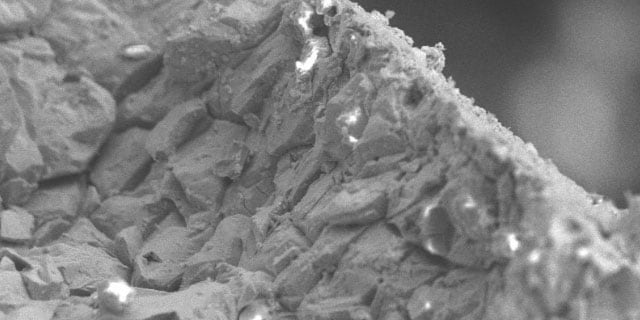

입계 부식

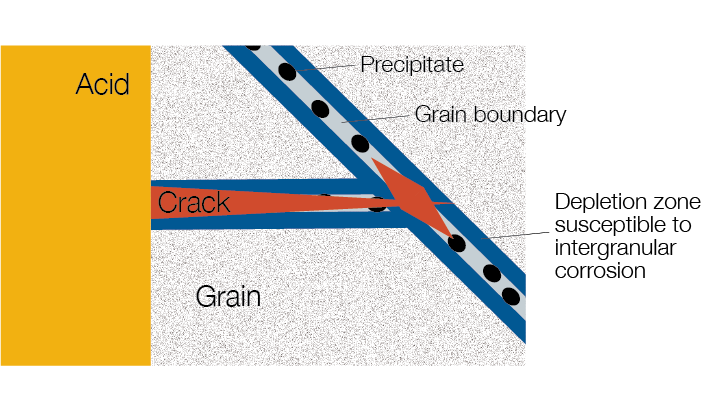

입계 부식(IGC)이 무엇인지 이해하려면 모든 금속이 개별 알갱이로 구성되어 있다는 사실을 고려해야 합니다. 각 알갱이 내에서 원자는 체계적으로 배열되어 3차원 격자를 형성합니다. IGC는 알갱이 경계(금속을 구성하는 알갱이가 결합되는 지점)를 따라 재질을 부식시킵니다.

형성 방법

용접, 열처리 또는 고온 노출 중 알갱이 경계에 탄화물이 형성될 수 있습니다. 이러한 탄화 침전물은 시간이 지남에 따라 커질 수 있습니다. 탄화 형성물은 크롬과 같은 중요한 성분의 알갱이 경계에 근접한 재질을 강탈하여 금속 내의 균일한 성분 분포에 영향을 미칩니다. 크롬이 소진된 영역에 산과 같은 부식성 액체가 닿으면 입계 균열이 발생할 수 있습니다. 이러한 균열은 재질 내에서 전파되며 감지되지 않을 수 있으므로 IGC는 매우 위험한 유형의 부식입니다.

사용할 수 있는 솔루션

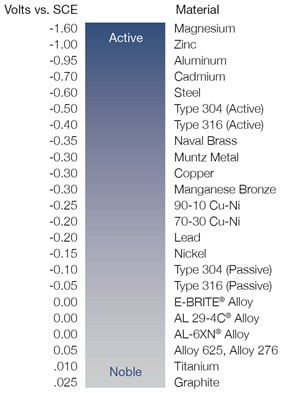

전해질 존재 시 갈바닉 부식

갈바닉 부식은 전해질이 있는 환경에서 전극 전위가 서로 다른 재질이 접촉하는 경우 발생합니다.

스테인리스강의 부동태층은 대기 중에서 자동으로 형성되며 재질을 부식으로부터 보호하는, 다량의 크롬이 함유된 매우 얇은 산화물 막으로 구성되어 있습니다. 이러한 부동태층은 재질의 불활성 수준을 높이며 부식에 대한 취약성을 낮춥니다. 금속의 적합성은 해수 안에서 전극에 대해 측정되는 전위차 또는 전압차를 나타내는 양극 지수를 사용하여 판단할 수 있습니다.

형성 방법

전해질이 있는 환경에서 두 가지 서로 다른 금속의 전위차가 지나치게 큰 경우 재질의 부동태층이 분해되기 시작합니다.

사용할 수 있는 솔루션

갈바닉 부식을 피하려면 전압차가 0.2V를 초과하지 않는 재질을 선택하세요. 예를 들어 316 스테인리스강 피팅(-0.05V)과 6몰 튜빙(0.00V)을 함께 사용하면 두 합금 간의 전압차가 0.05V가 됩니다. 이 전압은 0.2V보다 크게 낮으므로 갈바닉 부식의 위험성이 낮습니다.

자세한 정보는 스웨지락이 제공하는 추가적인 유용한 참고 자료를 확인해 보세요.

> 출력 가능한 재질 선정 가이드 버전을 확인하고 다운로드하십시오

1 Elsevier의 허가를 받아 Science Direct, Volume 1, Issue 3, S.M.R. Ziaei, A.H. Kokabi, M. Nasr-Esehani, Sulfide Stress Corrosion Cracking and Hydrogen Induced Cracking of A216-WCC Wellhead Flow Control Valve Body case study, 223-224페이지에서 2013년 7월 재인쇄함.

2 Hydrogen Embrittlement Image Courtesy of Salim Brahimi, IBECA Technologies Corp.

관련 기사

공식(Pitting corrosion) 및 틈새 부식(Crevice corrosion)의 차이점

오일 및 가스 회사들은 튜빙 시스템의 스텐레스강 부식으로 매년 큰 손실을 입습니다. 스웨즈락과 함께, 가장 흔히 발생하는 공식(Pitting corrosion)과 틈새 부식(Crevice corrosion)에 대해 이해하고 대응 방안을 수립하시기 바랍니다.

최적화된 자재로 안전성 강화 및 절약

Offshore 플랫폼 소유자가 튜브 및 튜브 피팅에 대한 재질 선택을 최적화하여 다양한 애플리케이션 비용을 제어하고 안전성을 향상시킬 수 있는 방법에 대해 알아보세요.