Выявление и измерение временных задержек в работе аналитической контрольно-измерительной системы

Выявление и измерение временных задержек в работе аналитической контрольно-измерительной системы

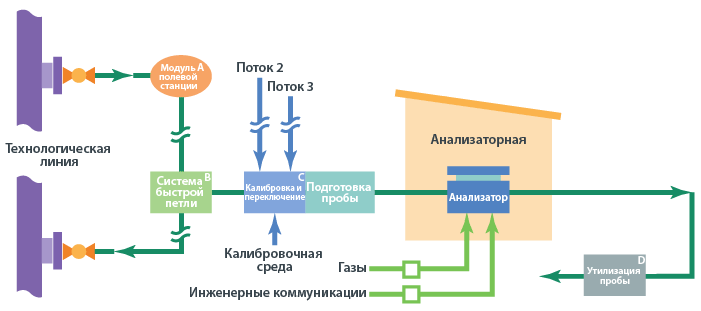

Временные задержки в системах отбора проб — наиболее распространенная причина недостоверных показаний технологических анализаторов. Измерения параметров процессов производятся моментально, однако показания с анализатора поступают лишь через какое-то время. На пути от точки отбора до анализатора всегда присутствует временная задержка. Потенциал для временных задержек существует в следующих частях аналитических контрольно-измерительных (AI) систем, изображенных на рисунке ниже: технологическая линия, точка отбора и зонд, полевая станция, транспортировочная линия, система подготовки проб, система переключения потоков и анализатор.

Важно понимать, что временные задержки суммируются. Они составляют общее количество времени движения среды от технологического процесса до анализатора, включая время, необходимое для проведения окончательного этапа анализа. Например, если газовому хроматографу для проведения анализа пробы требуется пять минут, эти пять минут нужно прибавить не только к временной задержке в системе подготовки проб и системе переключения потоков, но и к задержке в транспортировочных линиях, полевой станции, точке отбора и зонде. Полученную промежуточную сумму затем нужно прибавить к количеству времени, необходимого для движения среды от контролируемого технологического блока до точки отбора. Важно именно общее количество времени движения от контролируемого технологического блока вплоть до анализатора.

К сожалению, зачастую временную задержку недооценивают, не учитывают или неправильно понимают. Во многих случаях временные задержки незаметны для специалистов по анализаторам и технических специалистов, сосредоточенных на обеспечении совместимости проб с анализатором. Специалисты по анализаторам могут предполагать, что аналитическое измерение происходит мгновенно. Однако системы отбора проб часто не укладываются в стандартное для отрасли одноминутное время реагирования, создавая большую вероятность временной задержки. Всегда лучше минимизировать временную задержку даже при долгих циклах, но если она и превышает отраслевой стандарт, это не всегда является проблемой. Инженер-технолог должен вычислить приемлемые задержки на основании динамики технологического процесса.

Временные задержки становятся проблемой, когда они превышают значения, заложенные в системе ее разработчиком. Неправильно рассчитанные или неверно спрогнозированные временные задержки ухудшат контроль технологического процесса. Понимание причин временных задержек и умение вычислить или приблизительно определить их в пределах обоснованной погрешности может как сократить задержку, так и повысить общую чувствительность системы.

Размещение технологических линий, точек отбора, обводных и транспортировочных линий для максимальной эффективности

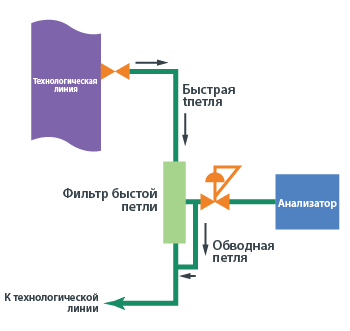

Для сокращения временных задержек, как правило, лучше всего расположить точку отбора как можно ближе к анализатору, хоть это и не всегда осуществимо. Точка отбора должна находиться выше источника задержки, например емкостей, тупиков и застойных линий или резервного или устаревшего оборудования (которое следует убрать в целях улучшения потока). В некоторых случаях точку отбора невозможно расположить рядом с технологическим анализатором ввиду вышеупомянутых факторов. Если точка отбора расположена далеко от анализатора, рекомендуется использовать обводную линию, чтобы быстро доставить среду в анализатор. При надлежащем проектировании поток в обводной линии будет течь намного быстрее потока по линиям анализатора.

Снижение давления для уменьшения временных задержек

При использовании газа полевая станция служит средством снижения давления в транспортировочных линиях или в обводной линии. При том же расходе временная задержка в транспортировочных линиях снижается прямо пропорционально абсолютному давлению. При снижении давления в два раза временная задержка также уменьшится вдвое. Полевую станцию следует располагать как можно ближе к точке подключения. Чем раньше можно снизить давление, тем лучше.

В случае с жидкими пробами станция понижения давления не применяется. Жидкости лучше подавать под высоким давлением, чтобы не образовались пузырьки. Если жидкую пробу анализируют в газообразном состоянии, в полевой станции может применяться испаряющий регулятор. Однако это вызовет значительную временную задержку. При переходе среды из жидкого состояния в газообразное существенно возрастает ее объем. Скорость такого увеличения зависит от молекулярной массы жидкости.

Как правило, измеренный расход пара после регулятора будет более чем в 300 раз превышать расход жидкости перед испаряющим регулятором. Например, при расходе пара 500 см3/мин, расход жидкости может составлять менее 2 см3/мин. Следовательно, для прохождения жидкости по 10 футам четвертьдюймовой трубки потребуется 25 минут. Чтобы уменьшить это время, необходимо уменьшить объем трубки перед регулятором. Например, при использовании только одного фута трубки 1/8 дюйма для достижения жидкостью регулятора потребуется всего 30 секунд. Тем не менее к этому времени нужно прибавить временную задержку в зонде. Чем уже зонд, тем быстрее реагирование.

Еще один способ снизить задержку — расположить испаряющий регулятор ближе к анализатору. Установите регулятор после фильтра обводной линии с второй жидкостной обводной линией, чтобы напорный поток продолжал двигаться вплоть до испаряющего регулятора. Задача состоит в минимизации объема медленно движущейся жидкости по направлению к регулятору.

Переключение потоков

Чтобы максимально избежать временных задержек системы переключения потоков должны быстро сливать старые пробы и направлять новый поток в анализатор. Клапанные блоки двойного отсечения со сбросом (DBB), предлагаемые в настоящий момент в виде обычных компонентов или миниатюрных модульных конструкций, позволяют переключать потоки с минимальным количеством тупиков и без перекрестного загрязнения из-за протекающих клапанов.

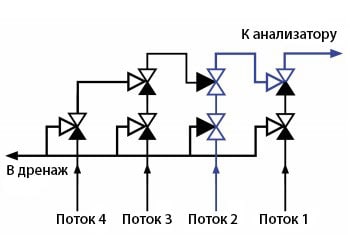

Традиционная конфигурация DBB — это каскадная конфигурация DBB, которая показана ниже на диаграмме. Каскадная конфигурация DBB позволяет устранить тупики благодаря применению второго отсечного клапана вместо тройника.

DBB необходимо учитывать путь потока, так как данная конфигурация может приводить к падению давления и замедлению потока. Падение давления можно оценить исходя из значения пропускной способности Cv изделия, которое показывает сопротивление потоку. Чем меньше значение Cv, тем больше падение давления, а значит, и меньше расход.

В каскадной конфигурации DBB основной поток не приводит к чрезмерному падению давления, однако потоки 2, 3 и далее снижают давление и увеличивают путь движения все больше, из-за чего поступательно увеличивается время достижения выходного отверстия. В результате у разных потоков наблюдается непостоянное время прохождения, что осложняет установку времени слива для всех потоков.

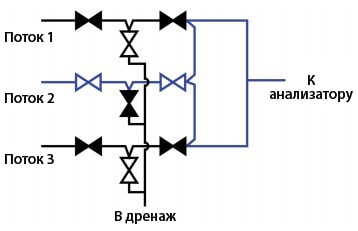

Конфигурация DBB со встроенным контуром потока, приведенная на диаграмме ниже, сохраняет все преимущества каскадной конфигурации DBB и при этом позволяет добиться минимального падения давления равномерно во всех потоках. Значение Cv для каждого потока — а значит, и время их прохождения — одинаково. Заметьте, что компонент с Cv = 0,3 приведет к падению давления в три раза меньшему, чем компонент с Cv = 0,1.

Системы подготовки проб

Cистема пробоподготовки подготавливает пробу к анализу посредством фильтрации, обеспечивает надлежащее фазовое состояние, приводит к необходимым значениям давление, расход и температуру. Чтобы это стало возможным при небольших размерах системы, в ней используется множество относительно маленьких компонентов, включая манометры, регуляторы, расходомеры переменного сечения, контроллеры расхода, обратные клапаны, регулирующие клапаны и шаровые краны. Зачастую также используются миниатюрные модульные компоненты в качестве компактного решения для ограниченных пространств. Данные монтируемые сверху компоненты изготавливаются по стандарту ANSI/ISA 76.00.02 в соответствии с инициативой New Sampling / Sensor Initiative (NeSSI). Как и в случае с клапанами переключения потоков, внутренний объем здесь не столь важен, как падение давления. При выборе компонентов следует сравнить значения Cv, предоставленные заводом-изготовителем.

Прочие компоненты, применяемые в системах подготовки проб, например фильтры, ловушки и коалесцирующие фильтры, могут быть причиной существенных временных задержек, поскольку допускают смешивание поступающих проб со старыми. Сократите временные задержки, очищая фильтр и ловушку, чтобы вытеснить 95 % старой пробы. К сожалению, это требует трехкратного объема компонента. Это при условии, что входное и выходное отверстия расположены рядом, как на диаграмме ниже.

Рассмотрим фильтр с конфигурацией входного и выходного отверстия, показанной на диаграмме. Если расход составляет 100 см3/мин, а объем фильтра равен 100 см3, понадобится три минуты, чтобы вытеснить 95 % старой пробы. Следовательно, для обеспечения точности анализа необходимо прибавить три минуты к подсчитанной временной задержке данной AI-системы. Эти же формулы можно применять для смешения объемов в технологической линии.

Анализатор

В целом, для проведения анализа пробы газовому хроматографу требуется от 5 до 10 минут. Инфракрасные и ультрафиолетовые анализаторы работают гораздо быстрее, укладываясь в несколько секунд. Специалист по анализаторам, технический специалист или инженер должен знать количество времени, необходимого анализатору для обработки пробы. Это время прибавляется к описанным выше оценочным значениям, и получается значение общей временной задержки от точки отбора до выхода анализатора.

Заключение

Суммарная временная задержка, вычисляемая описанными выше способами, представляет собой оценочное значение в пределах обоснованной погрешности. Помните, что важно общее время движения от контролируемого технологического участка до анализатора, и что в данной сумме должны учитываться все компоненты, вносящие задержку. Временные задержки — это вопрос, заслуживающий самого пристального внимания специалиста по анализаторам. Неверные предположения относительно времени отбора проб, в частности, в отношении типичных «сложных» участков, например зонда или испаряющего регулятора в полевой станции, могут свести на нет упорный труд специалиста по анализаторам и сделать бесполезным сам прибор. Специалисты по анализаторам совместно с поставщиком жидкостной или газовой системы или консультантом смогут уменьшить временные задержки, принимая более обоснованные решения относительно компонентов и конфигураций: расположения точки отбора, организации обводной линии, правильного подбора диаметров трубок и конфигураций переключения потоков.

Статьи по Теме

Применение регулятора для снижения временной задержки в аналитической системе

Временную задержку в аналитических системах часто недооценивают или неправильно интерпретируют. Одним из способов уменьшить эту задержку является регулятор, управляемый давлением среды. Ознакомьтесь с рекомендациями специалистов Swagelok по уменьшению временной задержки в работе аналитической системы.

4 участка, которые необходимо контролировать при измерении временной задержки в пробоотборных системах

В системах пробоподготовки для поточного анализа получению показаний всегда предшествует временная задержка. Однако недооценка такой задержки может ухудшить качество управления техпроцессом. Узнайте, какие четыре участка следует тщательно контролировать для уменьшения временных задержек.

8 распространенных ошибок, препятствующих получению точных данных при работе с технологическим анализатором

Тони Уотерс (Tony Waters), эксперт по пробоотборным системам и опытный преподаватель, предлагает руководителям производственных предприятий и инженерам-разработчикам проверенные способы выявить и устранить 8 распространенных ошибок, препятствующих получению точных данных от технологического анализатора.