How to Test a Regulator to Verify Performance

Why Safe Industrial Pressure Regulator Performance Requires Rigorous Testing

Back-pressure regulators and pressure-reducing regulators are used in a wide variety of industrial environments around the world. They must often provide uncompromising performance in harsh conditions, from high temperatures near the equator to much colder climates nearer the poles.

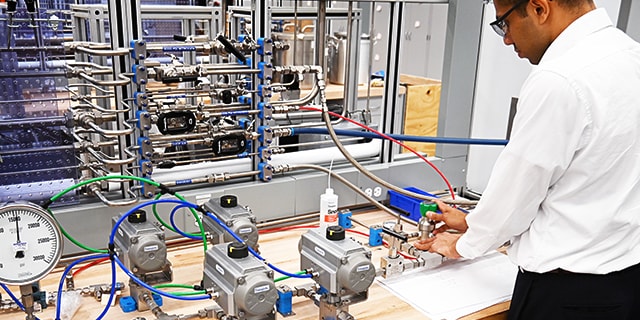

How can you be confident in regulator performance? When selecting and specifying pressure regulators for your industrial fluid systems, it can be important to ask your supplier how they verify proof of performance. For example, regulators that demonstrate high performance in a battery of robust tests can be trusted to work under strenuous field conditions for the long term.

Meticulous regulator engineering and well-thought-through, lab-based analysis may stand between success and failure. Let’s explore the reasons why.

Regulator Testing Methods

Regulator Testing Methods

Not all regulator suppliers perform testing in the same capacity. There is no single standard test for common performance characteristics recognized across industries, and thus there is wide variance in the thoroughness of equipment testing among different regulator manufacturers.

When selecting and specifying pressure regulators for your industrial fluid systems, ask your supplier how they verify proof of performance.

Instead, a customized approach to testing across a range of performance attributes is needed to be confident that a regulator will perform as rated when conditions are most extreme. A sound method is to use predictive modeling to theoretically predict performance characteristics, then prove those theories using practical testing methodologies. A few of the most important tests include the following:

Burst Testing. One of the first and most essential performance criteria of a pressure regulator is its ability to maintain its integrity when operating at pressure. Burst testing, which can be performed at pressures far exceeding expected regulator operational pressure, can help design engineers be certain their products will perform in accordance with their pressure rating. The most reliable regulators are often designed to achieve steady performance under working pressures several times their rated pressure.

The most reliable regulators are often designed to achieve steady performance under working pressures several times their rated pressure.

Fluid Dynamic Testing. Consider a pressure-reducing regulator that is tasked with reducing pressure from 6000 psi at the inlet stream to 100 psi at the outlet stream. In order to ensure steady, reliable outlet pressure, it is important for designers to identify any potential velocity traps or pressure buildup spots within the regulator. Because the regulator itself measures its intended outlet pressure at the diaphragm, even small interior design inconsistencies can create pressure losses at the outlet stream and lead to underperformance.

Computational fluid dynamics (CFD) and practical flow testing are some of the primary methods by which manufacturers investigate pressure zones within the regulator to ensure the device is accurately reading, and thereby controlling, outlet pressure per system specifications. CFD uses numerical analysis and data structures to analyze and solve problems that involve fluid flows and pressures. By identifying these potential influences on pressure, designers are better able to precisely engineer a regulator to ensure the true outlet pressure matches the product rating—which is ultimately an indicator of the regulator’s quality.

Supply Pressure Effect Testing. Supply pressure effect (SPE), also referred to as inlet dependency, is a change in outlet pressure due to a change in inlet pressure. If the inlet pressure decreases, there will be a corresponding outlet pressure increase. Conversely, if the inlet pressure increases, the outlet pressure decreases.

SPE impacts most regulators to some degree—and it is the manufacturer’s responsibility to adequately predict and minimize it. Most suppliers will provide customers with a figure describing the change in outlet pressure per change in inlet pressure. In order to provide the smallest, most precise value possible, SPE testing is an essential part of regulator engineering and design.

Life Cycle Elements Testing. Once installed, operators should expect a regulator to provide years of performance across many actuation cycles. To be confident a regulator will achieve that kind of performance longevity as designed, a battery of life cycle tests can be applied.

Life cycle testing can be performed as a bench test where engineers run a range of different cycle loads, sometimes up to 120 cycles per second. The goal is to determine when and where a regulator may begin to show wear that may impact performance. Armed with this knowledge, engineers can more robustly design regulators against predictable wear patterns.

Operators should expect a regulator to provide years of performance across millions of actuation cycles.

Thermal Testing. Since pressure regulators are expected to perform under a range of different environmental conditions, testing complete regulator performance under different thermal conditions is an essential part of sound product development and design.

Stainless steel pressure regulators, for example, are commonly used in a range of general industrial applications and offer predictable performance under most circumstances. However, extreme high and low temperatures can influence seal performance. Very high temperatures may cause certain elastomeric materials to swell; very low temperatures may cause materials to stiffen and shrink. Each condition can compromise a reliable seal, and thus reliable regulator performance.

What Robust Regulator Testing Means for You

Real-world performance is the ultimate metric of success for any industrial fluid system component. Pressure regulators, then, should be able to deliver optimal results for operators—helping to control system pressure exactly as needed, safely and reliably.

A manufacturer’s product design and testing protocols dictate a regulator’s ability to do just that. When selecting and specifying regulators for your system, it is worth consulting with your regulator supplier to discuss how their products are designed and tested to meet the most stringent real-world performance challenges. It is a conversation our regulator specialists at Swagelok are happy to have. With experience spanning a broad range of different industrial regulator applications, we can help you evaluate your pressure regulation needs and identify a solution that best contributes to your ongoing success.

Related Articles

How to Choose a Regulator

Learn the differences between common types of pressure regulators for industrial fluid and analytical systems, as well as how to choose a regulator most appropriate for your system needs.

Back-Pressure Regulator Set-Up: Tips for Sampling System Engineers

Back-pressure regulators can effectively control upstream pressure within a sampling system process line—when set up correctly. Learn how to accurately design and build a process line with a back-pressure regulator.

How to Use a Regulator to Reduce Time Delay in an Analytical Instrumentation System

Time delay is often underestimated or misunderstood in analytical systems. One way to mitigate this delay is with a pressure-controlled regulator. Learn how manage your analytical system’s time delay with tips from the experts at Swagelok.