Industrial Remplacement des flexibles : considérations relatives au matériau du tube central

Remplacement des flexibles industriels : considérations relatives au matériau du tube central

Doug Nordstrom, Directeur de produits, Groupe des flexibles

Le flexible industriel adapté à votre système est celui qui permettra au système de fonctionner en toute sécurité et de manière efficace. À l'inverse, un flexible inadapté peut nuire à votre process, mettre le personnel en danger et compromettre votre résultat net. Bien trop souvent, les ingénieurs ne découvrent les problèmes que peuvent causer des flexibles que lorsqu'il est déjà trop tard.

Malgré son importance, le choix du flexible passe souvent au second plan. La valeur d’un flexible industriel adapté va au-delà de son seul prix d’achat. Pour faire le bon choix, il convient de prêter une grande attention aux diverses variables de votre application – température, compatibilité chimique, drainabilité, pression, débit.

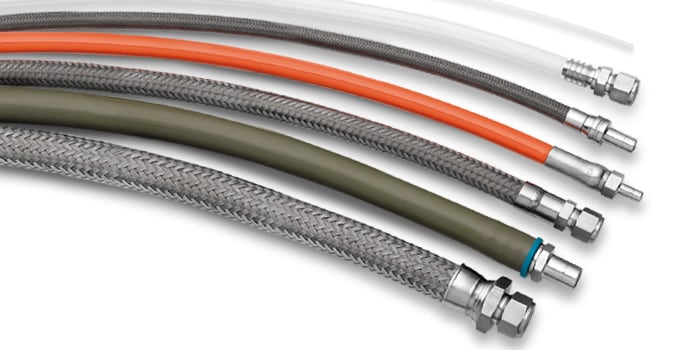

Continuez pour en apprendre davantage les matériaux utilisés pour fabriquer le tube central d’un flexible – la couche située le plus à l’intérieur dans un flexible industriel – et découvrir comment choisir le bon flexible en fonction de son tube central.

Points à examiner avant de choisir le matériau du tube central

Ci-dessous figurent quelques questions simples à se poser avant de choisir le matériau du tube central d’un flexible. Vous pouvez y répondre en vous reportant aux catalogues des fabricants ou avec l’aide de votre distributeur Swagelok.

- Le matériau du tube central est-il chimiquement compatible avec le fluide du système ? Se corrodera-t-il ou se détériorera-t-il avec le temps ?

- Est-ce que le matériau du tube central peut supporter la plage de température du fluide du système ?

- Est-ce que le matériau du tube central empêchera ou limitera la perméation et l'absorption ? (En fonction de votre application, il est possible que la perméation et l'absorption ne soient pas un problème.)

- Est-ce que le matériau du tube central va supporter les techniques de nettoyage du système ? Notamment la température, la pression ainsi que les solvants et produits de nettoyage utilisés ?

Types de matériaux utilisés pour fabriquer le tube central

Metal

Avantages :

Les flexibles à tube central métallique (généralement fabriqué en acier inoxydable 316L) constituent un bon choix pour des applications générales. Avec un tube central généralement conçu pour des températures comprises entre -200°C et 454°C (-325°F et 850°F) voire plus, ces flexibles sont particulièrement adaptés aux systèmes qui acheminent des fluides aux températures extrêmes. Les tubes souples métalliques sont également un bon choix si la tolérance est faible sur la perméation ou l'absorption.

Inconvénients :

Depuis l'apparition des fluoropolymères, les flexibles dont le tube central est fabriqué dans ces matières sont généralement choisis au détriment des flexibles à tube métallique pour des fluides hautement caustiques ou acides, en raison des problèmes de corrosion. Il est également important de noter que les flexibles à tube central métallique ne conviennent pas dans des systèmes qui leur imposent des mouvements répétitifs et des vibrations, car ils sont plus sujets aux défaillances causées par la fatigue.

Silicone

Avantages :

Le silicone est devenu le matériau privilégié pour les applications sanitaires en raison de sa souplesse et de sa propreté. La plage des températures de service d’un flexible avec tube central en silicone va généralement de -53°C à 315°C (-65°F à 500°F).

Inconvénients :

Le silicone étant un matériau relativement absorbant, il peut entraîner l’apparition de contaminants dans le fluide. En effet, si un fluide est absorbé par la paroi du tube central, il pourra y rester un certain temps avant d’être plus tard relâché dans un autre fluide acheminé par le système. Par ailleurs, le nettoyage à la vapeur, qui est l'une des méthodes de stérilisation les plus souvent utilisées avec le silicone, peut d’une part ne pas éliminer entièrement le fluide absorbé et peut aussi endommager rapidement un tube central fabriqué dans cette matière.

Il est également important de noter que la compatibilité chimique du silicone est limitée et qu'il est notamment incompatible avec de nombreux solvants communs. De plus, des températures élevées peuvent être à l’origine de défaillances prématurées, le flexible devenant alors cassant jusqu'à la rupture.

Fluoropolymère

Avantages :

Très largement utilisés, les fluoropolymères sont en train de remplacement rapidement le silicone comme matériau de prédilection pour des applications sanitaires. Le PTFE, le PFA et le FEP sont trois fluoropolymères courants dont les plages de température de service vont généralement de -53°C à 230°C (-65°F à 450°F).

Parmi les tubes centraux disponibles, ceux qui sont fabriqués en fluoropolymère sont les plus inertes sur le plan chimique. Ils résistent au vieillissement, n'adhèrent pas, sont faciles à nettoyer et peuvent supporter des nettoyages répétés à la vapeur. Comme les métaux, les fluoropolymères ont une faible vitesse d'absorption.

De nouvelles avancées ont permis de conférer aux tubes centraux en fluoropolymère une souplesse comparable à celle des tubes en silicone. Grâce à de nouvelles technologies d’assemblage, il est possible d’augmenter la souplesse de ces flexibles en leur ajoutant une tresse en fibre de verre. Le procédé d’assemblage sans colle élimine le risque d’absorption de la colle par la paroi du tube central et donc le risque de contamination du fluide.

Inconvénients :

Un tube central en fluoropolymère est plus perméable qu’un tube central métallique. Si la perméation ne peut être tolérée dans votre application, envisagez alors un matériau moins perméable, tel que le métal, pour le tube central.

Un fluide peut générer des charges électrostatiques lorsqu’il circule dans un flexible à tube central en fluoropolymère. Les étincelles que ces charges sont susceptibles de provoquer vont endommager le flexible et constituent un risque pour la sécurité. Il est possible d’éviter ce problème en prévoyant un tube central chargé de noir de carbone si votre process nécessite de dissiper l'électricité statique. Le carbone permet d'évacuer les charges en toute sécurité par le raccordement d'extrémité.

Thermoplastique (Nylon)

Avantages :

Les flexibles avec tube central en thermoplastique, ou nylon, sont souvent choisis pour des applications hydrauliques. Capables de résister à des pressions élevées, leurs températures de service vont généralement de -40°C à 93°C (-40°F à 200°F). Avec leurs diamètres pouvant aller jusqu'à un pouce, les flexibles avec tube central en thermoplastique sont considérés comme des flexibles à usage général économiques. Par ailleurs, ils réagissent mieux aux impulsions de pression que les flexibles avec tube central en métal ou en fluoropolymère.

Inconvénients :

Les flexibles avec tube central en thermoplastique sont également très perméables en raison du matériau souple et poreux utilisé pour leur fabrication. De plus, la plage de température de service des flexibles contenant un tube central fabriqué dans un matériau plus souple est inférieure à celle d’autres types de flexibles.

Caoutchouc

Avantages :

Les flexibles avec tube central en caoutchouc sont des flexibles économiques à usage général, dont les températures de service habituelles sont semblables à celles des flexibles avec tube central en thermoplastique. Ces flexibles peuvent être écrasés sans être endommagés de manière permanente et leur assemblage ne nécessite que peu d’outillage spécialisé voire aucun. Avec un diamètre pouvant dépasser deux pouces, ils surpassent en cela tous les autres types de flexibles.

Inconvénients :

Un tube central en caoutchouc n’est recommandé que pour des pressions basses. Sur le plan esthétique, ces flexibles sont également connus pour s’effriter plus rapidement.

Structure de la paroi du tube central

Avant de prendre une décision définitive concernant le matériau du tube central d’un flexible industriel, il est nécessaire de bien connaître la structure de la paroi du tube. Vous devrez décider si la paroi du tube central doit être lisse ou présenter des circonvolutions qui permettent de courber le tube comme une paille flexible. Les besoins de votre application en la matière devront guider votre choix, au même titre que les critères de pression, de débit et de drainabilité.

Tube central à paroi lisse

Avantages :

Dans un flexible à tube central lisse, la paroi du tube ne présente aucune saillie. Les tubes centraux fabriqués dans tous les matériaux mentionnés précédemment à l’exception du métal sont proposés avec des parois lisses. Optez pour un flexible à tube central lisse si la priorité est un contrôle précis du débit, dans la mesure où la paroi est exempte d’irrégularités. Une paroi lisse favorise également la drainabilité.

Inconvénients :

Le principal inconvénient de ces flexibles est le pliage, en particulier avec les gros diamètres. Ce problème est souvent réglé par l'ajout de couches de renfort.

Tube central à paroi convolutée

Avantages :

Les parois convolutées, quant à elles, présentent des replis qui augmentent la capacité du flexible à se courber sans se plier. Les tubes centraux en métal et en fluoropolymère sont proposés avec des parois convolutées.

Il existe deux types de circonvolutions, hélicoïdales et annulaires. Le type hélicoïdal, que l'on rencontre principalement dans les tubes centraux en fluoropolymère, est une circonvolution unique qui forme une spirale le long du flexible. Il favorise l'écoulement en aval, ce qui est parfait quand la drainabilité et la flexibilité ont leur importance. Le modèle annulaire, typique des tubes centraux métalliques, est fait d'une série d'anneaux raccordés entre eux. Ces tubes centraux métalliques présentent des circonvolutions annulaires profondes qui favorisent la flexibilité.

Inconvénients :

Les flexibles métalliques convolutés ne sont pas adaptés aux applications dans lesquelles ils subissent des déplacements selon un schéma répétitif, dans la mesure où ces mouvements entraînent une fatigue pouvant aller jusqu'à la rupture.

Vous souhaitez en apprendre davantage sur la manière de choisir des flexibles pour différentes applications ? Inscrivez-vous à la formation de base sur les flexibles proposée par Swagelok pour découvrir comment concevoir, construire et entretenir des systèmes fluides fiables.

Articles Liés

Comment éviter la perte de milliers de dollars grâce à un plan de maintenance des flexibles industriels

Savoir quand remplacer des flexibles industriels peut vous éviter des dépenses de maintenance de plusieurs milliers de dollars Découvrez comment évaluer vos systèmes et élaborer un plan de maintenance préventive pour gérer la durée de vie de vos flexibles.

Maximiser la durée de vie des composants des systèmes fluides industriels

Le coût du remplacement d’un composant dans un système fluide industriel ne se limite pas au prix de la pièce concernée. Découvrez comment réduire les coûts associés à vos systèmes tout en maximisant la durée de vie de vos composants grâce aux conseils de professionnels de Swagelok.

Causes courantes et coût des fuites dans les systèmes fluides

La plus petite fuite peut devenir un problème lorsqu'on a la charge de préserver la sécurité et la rentabilité d’une installation industrielle. Découvrez comment et pourquoi des fuites se produisent, comment les localiser, quels tests effectuer pour confirmer leur présence et comment élaborer une stratégie pour remédier au problème et les limiter dans l’ensemble des installations.