Verwendung eines Druckreglers zur Reduzierung der Zeitverzögerung in einem analytischen Instrumentierungssystem

Zeitverzögerungen in Analysesystemen durch Regler reduzieren

Mike Strobel, Field Engineering Supervisor

Messungen im Prozess sind sofort erledigt. Anders als die Arbeit der Analysegeräte: Vom Prozessanschluss bis zum Gerät vergeht Zeit. Leider wird diese zeitliche Verzögerung häufig unter- oder falsch eingeschätzt.

In Probenahmesystemen ist die Zeitverzögerung als die Zeitspanne definiert, die es braucht, bis eine frische Probe das Analysegerät erreicht. In einem anderen Blogartikel ist erläutert, wie eine Zeitverzögerung zustande kommt und wie es gelingt, sie ohne Qualitätsabstriche auf ein Minimum zu reduzieren, aber an dieser Stelle wollen wir genauer darauf eingehen, welchen Einfluss ein Druckregler auf die Verzögerung hat. Regler steuern den Druck, der in Analysesystemen eng mit der Zeit korreliert. Im Fall von Gassystemen mit geregelter Durchflussrate gilt: Je geringer der Druck, desto kürzer die Zeitverzögerung.

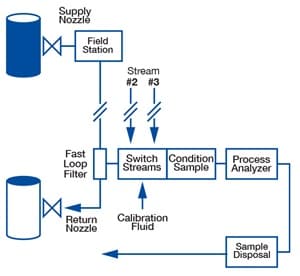

Eine Zeitverzögerung kann in jedem Teil eines analysetechnischen Systems auftreten, etwa in der Prozessleitung, am Prozessanschluss und in der Sonde, in der Feldstation, der Transportleitung, im Probenaufbereitungssystem, im Probenumschaltsystem und dem Analysegerät. Das untenstehende Schaubild zeigt ein typisches Beispiel eines Prozessanalyse- und Probenahmesystems.

Die zeitliche Verzögerung ist eine kumulierte Zeitspanne. Darunter wird die Gesamtzeit verstanden, die ein Fluid braucht, um vom Prozess, der überwacht wird, bis zum Analysegerät zu gelangen. Hier erfahren Sie, wie die Zeitverzögerung genau gemessen wird. Wir konzentrieren uns jedoch in diesem Artikel zunächst auf die Feldstation und die wichtige Rolle des Reglers, der an dieser Stelle die Verzögerung verringert.

Vor der Feldstation

Vor der Feldstation

Eine möglichst geringe Verzögerung beginnt damit, den richtigen Ort für den Prozessanschluss auszuwählen. Am besten ist es, wenn sich der Anschluss möglichst nahe am Prozessanalysegerät befindet, aber zugleich auch stromaufwärts in Bezug auf „Prozessverzögerer“ wie Sammler, Behälter, Toträume, stagnierende Leitungsbereiche und redundante oder veraltete Anlagenteile.

Wird eine Probe von einer Flüssigkeit genommen, sollte der Druck an der Entnahmestelle ausreichend hoch sein, sodass die Probe ohne Pumpe – ein teures Bauteil, das wieder neue Leistungsvariablen ins System bringt – durch die Transportleitung oder den Fast Loop gelangt.

Häufig können Sie jedoch nicht unbedingt beeinflussen, wo der Prozessanschluss sitzt. Eventuell müssen Sie mit den vorhandenen Gegebenheiten arbeiten: im Hinblick auf den Prozessanschluss, aber auch bezüglich des Standorts der Analyseausrüstung. Liegen Entnahmestelle und Analysegerät weit auseinander, empfiehlt sich ein Fast Loop: Damit gelangt das Fluid zügig zum Analysegerät und der davon ungenutzte Anteil zurück in den Prozess.

In den meisten Analysesystemen ist eine weitere Ursache zeitlicher Verzögerungen die Sonde. Je größer das Volumen der Sonde, desto größer die Verzögerung. Sowohl die Länge als auch die Breite der Sonde haben Einfluss auf das Volumen. Entscheiden Sie sich für eine niedrigvolumige Sonde, wenn die Verzögerung auf ein Minimum reduziert werden soll.

An der Feldstation

An der Feldstation

Erfordert das Prozessanalysegerät eine Flüssigprobe, kommt in der Feldstation kein Regler zum Einsatz. Bei Flüssigkeiten sollte der Druck hoch sein, damit sich keine Blasen bilden. Im Fall einer Gasprobe bietet eine Feldstation die Möglichkeit, den Druck in den Transportlinien abzusenken.

Die zeitliche Verzögerung nimmt direkt proportional zum Absolutdruck ab. Bei der Hälfte des Drucks wird auch die Zeitverzögerung halbiert. Die Feldstation befindet sich möglichst nahe am Prozessanschluss. Je früher der Druck reduziert wird, desto besser. Sehen wir uns drei mögliche Anwendungsfälle für Regler in einer Feldstation an. In jedem dieser Fälle ist der Regler etwas anders konfiguriert.

Druckregler-Anwendung Nr. 1

Druckregler-Anwendung Nr. 1

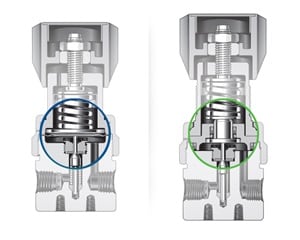

In der ersten Anwendung besteht das Ziel darin, den Gasdruck zu reduzieren. Es wird nicht damit gerechnet, dass der Druckabfall zu Kondensation führt. Daher reicht ein einfacher Druckminderer aus. Ein Druckminderer hält den Druck am Auslass konstant. Ein Messelement, üblicherweise eine Membran oder ein Kolben, bewegt sich je nach dem stromabwärts herrschenden Druck. Das Steuerelement, in der Regel ein Ventilkegel, ist dadurch in der Lage, den Durchflussbereich der Öffnung, durch die das Gas strömt, anzupassen. Das Messelement wird, wenn der Druck steigt, nach oben gedrückt: Das Steuerelement bewegt sich näher zum Reglersitz und die Öffnung verkleinert sich. Wenn sich das Messelement bei niedrigerem Druck absenkt, wird die Öffnung größer. An den meisten Reglern für Analysezwecke ist ein Handrad vorgesehen, über den der Bediener den Druck am Auslass einstellen kann, indem eine Stellfeder zusammengedrückt oder entlastet wird. Das steuert die Bewegung des Messelements in Relation zum Auslassdruck.

Eine Metallmembran eignet sich ideal, wenn der Einlassdruck keiner großen Schwankung unterliegt oder wenn es auf chemische Beständigkeit ankommt. Weist eine Anwendung inkonsistente Drücke oder Druckspitzen auf, ist ggf. ein Regler mit Kolben geeigneter.

Druckregler-Anwendung Nr. 2

Druckregler-Anwendung Nr. 2

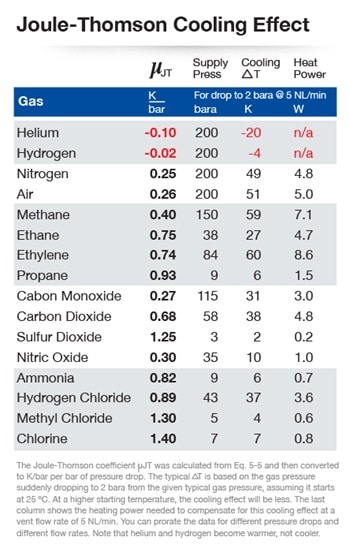

In unserem zweiten Anwendungsfall wird davon ausgegangen, dass der Druckabfall zu Kondensation führt. Bei einem Druckabfall verlieren fast alle Gase an Energie. Dieser Vorgang ist auch als Joule-Thomson-Effekt bekannt – das Ergebnis ist ein Kühleffekt. Ist das Gas nahe am Taupunkt, kann die Abkühlung zu Kondensation führen. In manchen Fällen ist der Temperaturabfall so hoch, dass eine solche Kondensation auftritt. Der Regler friert dann ggf. ein. Aufgrund des Joule-Thomson-Effekts ist eventuell ein beheizter Regler erforderlich, um die Temperatur des Gases über dem Taupunkt zu halten. Ein beheizter Regler ist ein Druckminderer, bei dem das Systemfluid über ein Heizelement fließt. Es ist eine Heizpatrone erforderlich.

Die von der Patrone benötigte Energieleistung (Wattzahl) lässt sich berechnen. Das ist Ihre Entscheidungsgrundlage für die Auswahl der richtigen Leistungsklasse. Jedes Gas hat einen Joule-Thomson-Koeffizienten, der mit dem Druckabfall und der Durchflussrate in einer Formel ausgedrückt wird. So wird die erforderliche Wattzahl ermittelt.

Druckregler-Anwendung Nr. 3

Druckregler-Anwendung Nr. 3

In der dritten Anwendung muss eine Flüssigkeit erst gasförmig werden, damit sie in einem Gaschromatographen oder anderen Analysegerät analysiert werden kann. In diesem Fall kommt ein Verdampfungsregler zum Einsatz. Den richtigen Verdampfungsregler auszuwählen, ist eine Herausforderung. Aber mit diesem lassen sich, sofern er geeignet dimensioniert und installiert ist, Flüssigkeitsproben zuverlässig vorbereiten. Aufgabe des Verdampfungsreglers ist es, die gesamte Probe unverzüglich in Gas umzuwandeln. Dadurch ist sichergestellt, dass die verdampfte Probe für den Flüssigkeitsprozess repräsentativ ist.

Bei Verdampfungsreglern müssen die Temperatur und Durchflussrate genau überwacht werden. Ist der Durchfluss zu groß, wird die Probe nur zum Teil verdampft und es fließt Flüssigkeit durch den Regler in Richtung Analysegerät. Ist die Verdampfertemperatur zu hoch, wird die Flüssigkeitsprobe stromaufwärts verdampft. Hier können Sie nachlesen, wie die Verdampfung in Probenahmesystemen gesteuert wird.

Auch sollte Ihr Verdampfungsregler korrekt eingestellt sein, damit eine erhebliche Zeitverzögerung vermieden wird. Wenn das Fluid vom flüssigen in den gasförmigen Zustand wechselt, erhöht sich sein Volumen drastisch. Um wie viel, hängt vom Molekulargewicht der Flüssigkeit ab. In der Regel beträgt der gemessene Dampfdurchfluss nach dem Regler das >300-Fache des Flüssigkeitsstroms vor dem Verdampfungsregler.

So beträgt bei einem Gasfluss von 600 cm3/min der Flüssigkeitsstrom eventuell weniger als 2 cm3/min. In diesem Fall braucht das Fluid in einer Leitung mit einem Durchmesser von 6 mm 25 min für 3 m Weg. Um diese Zeit zu reduzieren, muss das Volumen der Leitung vor dem Regler verkleinert werden. In einem nur 30,5 cm langen Leitungsstück mit 3,2 mm (1/8“) Durchmesser etwa würde die Flüssigkeit den Regler in nur 30 Sekunden erreichen. Zu dieser Zeitspanne kommt jedoch noch die Zeitverzögerung in der Sonde hinzu. Je dünner die Sonde, desto kürzer die Reaktionszeit.

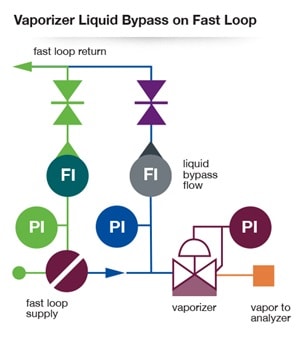

Auch wenn der Verdampfer mithilfe eines Fast Loops für Flüssigkeit näher an das Analysegerät gerückt wird, beschleunigt sich die Reaktion. Im Schaubild unten ist der Regler nach dem Fast-Loop-Filter angeordnet. Eine zweite Bypass-Leitung für Flüssigkeit sorgt für einen guten Flüssigkeitsstrom bis zum Verdampfungsregler. So soll erreicht werden, dass das langsam zu einem Vedampfungsregler fließende Flüssigkeitsvolumen möglichst gering ist.

Der richtige Regler für eine möglichst geringe Verzögerung

Der richtige Regler für eine möglichst geringe Verzögerung

Ein Regler ist eine wichtige Komponente, die Einfluss auf die Zeitverzögerung in Analysesystemen hat. Je niedriger der Druck in einem Gassystem, desto kürzer die Reaktionszeit. Generell gilt: Je früher der Druck in einem Gassystem reduziert werden kann, desto besser. In Fällen, in denen eine Flüssigkeit verdampft wird, könnte der Einsatz eines Fast Loops für Flüssigkeit sinnvoll sein, um die Flüssigkeit bis zum Verdampfungsregler in Bewegung zu halten. Die Feldstation ist eine Stelle in einem komplexen Analysesystem, an der sich die Zeitverzögerung erheblich reduzieren lässt. Allerdings muss das Thema Zeitverzögerung in einem System immer ganzheitlich betrachtet werden. Sämtliche potenziellen Ursachen einer Verzögerung sind genau unter die Lupe zu nehmen.

Sie haben die obigen Ratschläge bereits befolgt und die Zeitverzögerung in Ihren Analysesystemen ist weiterhin ein Problem? Dann empfehlen wir Ihnen, sich weitere Hilfe zu suchen. Wir bieten verschiedene Schulungen zu Probenahmesystemen von Experten auf diesem Gebiet an. Sie erhalten bei uns außerdemvorkonstruierte Untersysteme, die nach Best Practices ausgelegt sind, und unser Field Engineering-Team hilft Ihnen vor Ort gerne dabei, Probleme in Ihren Analysesystemen zu erkennen und zu beheben. Wenn Sie mehr wissen möchten oder Beratung zur Reduzierung der Zeitverzögerung in Ihrem Analysesystem wünschen, klicken Sie auf den Button unten.

In Verbindung stehende Artikel

4 Bereiche, die inspiziert werden sollten, wenn Zeitverzögerungen in einem Probeentnahmesystem gemessen werden

In einem, Prozessanalysegerät-Probeentnahmesystem kommt es vor dem Ablesen der Werte immer zu einer Zeitverzögerung. Wenn Sie diese Zeitverzögerung unterschätzen, wirkt sich das negativ auf die Prozesskontrolle aus. Erfahren Sie mehr über die vier Bereiche, die inspiziert werden sollten, um Zeitverzögerungen zu vermeiden.

Warum sind Probenentnahmesystem noch nicht besser geworden — Drei Hauptgründe

The In den letzten 50 Jahren sind Prozessanalysgeräte wesentlich verbessert worden, aber das kann man leider nicht für Probenentnahmesysteme behaupten. Die meisten Probleme sind auf menschliche Fehler zurückzuführen und können mit der richtigen Schulung korrigiert werden. Lernen Sie drei Gründe kennen, warum Probeentnahmesysteme scheitern und finden Sie Lösungen für Ihr Werk.

Verstehen und Messen einer Zeitverzögerung in einem Probenahmesystem

Zeitverzögerung in einem Probenahmesystem ist die häufigste Ursache ungenauer Ergebnisse von Prozessanalysegeräten. Lernen Sie, Zeitverzögerungen in Ihren analytischen Systemen zu verstehen und zu reduzieren.